3D打印可变型自适应喷嘴,中空纤维一键造软体机器人

发布时间:昨天 18:28

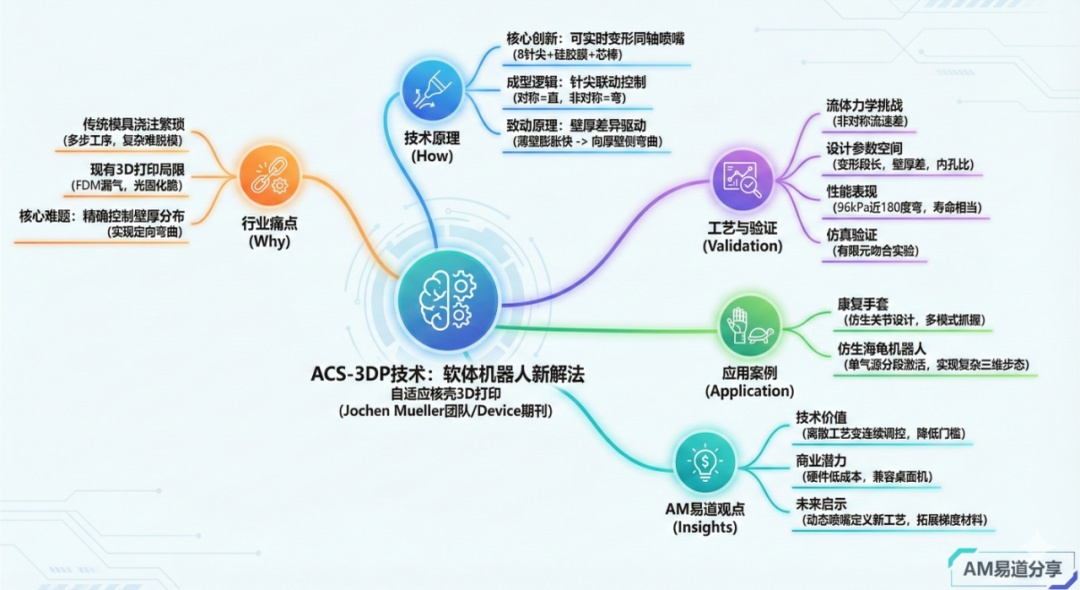

本文阅读导图

AM易道新技术分享

用3D打印做软体机器人的读者朋友都知道一个痛点:

充气执行器看起来简单,做起来要命。

传统路线是多步模具浇注,先做模具,再灌硅胶,脱模之后还要手工组装气道。

稍微复杂一点的形状,模具本身就成了噩梦。

3D打印本应解决这个问题,但FDM打印软材料容易漏气,光固化能用的材料延展性又不够。

更关键的是,想让执行器往特定方向弯曲,就得精确控制壁厚分布。

约翰霍普金斯大学Jochen Mueller团队最近在Device期刊发表的这项工作,给出了一个相当优雅的解法:

用一个能实时变形的同轴喷嘴,一步打印出壁厚沿周向连续变化的中空纤维。

他们称之为自适应核壳3D打印,英文缩写ACS-3DP。

他们用这套方法做了一个可穿戴的手部辅助康复装置,还做了一只能爬行的仿生海龟机器人。

从原理到应用,论文走得相当完整。

AM易道对于该文章的许多理解和表达已脱离原文章的原始技术表述,有大量原创主观的解读创作成分,如需要了解更多原始硬核技术内容,请自行阅读原文。

3D打印喷嘴会变形,这件事为什么重要

先说核心创新。

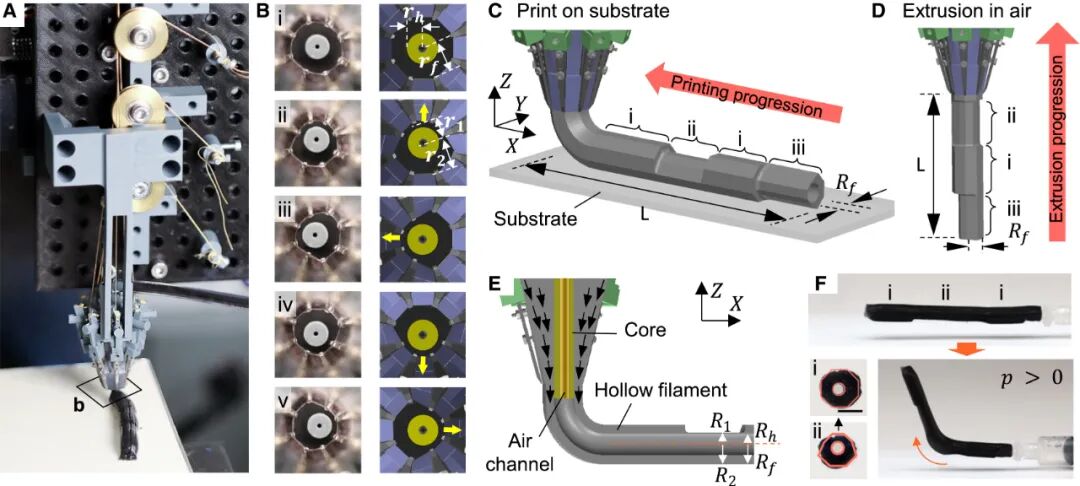

ACS-3DP的喷嘴出口是八边形,由八根金属针尖和连接它们的柔性硅胶膜组成。

针尖通过线缆连接到步进电机,电机旋转拉动线缆,针尖就向外移动;

松开时,压缩弹簧把针尖拉回来。

喷嘴中心有一根固定的圆柱形芯棒,硅胶墨水从芯棒和外壳之间的环形间隙挤出,形成中空纤维。

关键在于:八根针尖的位置可以独立或联动控制。

当四根针尖往外拉的幅度比另外四根大时,喷嘴出口就变成非对称形状,一侧间隙宽,一侧间隙窄。

挤出的纤维自然就是一侧壁厚、一侧壁薄。

这种壁厚差异正是充气执行器实现定向弯曲的物理基础。薄壁侧更容易膨胀,厚壁侧相对刚性更高,充气时纤维就会朝着厚壁侧弯曲。

此技术直接在挤出过程中完成,而且可以沿着打印路径实时调整,这意味着一根连续的纤维可以包含多个不同弯曲方向的关节段。

Figure 1展示了这套系统的核心构型。

Figure 1把这套系统的核心逻辑讲得很清楚。

看B图底部那排喷嘴出口的俯视图:中间那个是对称的圆环,挤出来的纤维壁厚均匀,充气时哪儿都不弯,这就是固定段;

周围四个是偏心的,箭头指向薄壁方向,挤出来的纤维就会往反方向弯。

再看F图那根实际打印的纤维,中间一段是偏心截面,两头是对称截面。

充气后,只有中间那段向上翘起,两头纹丝不动。

一根连续挤出的纤维,靠截面变化就实现了局部可动、局部固定。

流体力学的意外:挤出速度不均匀怎么办

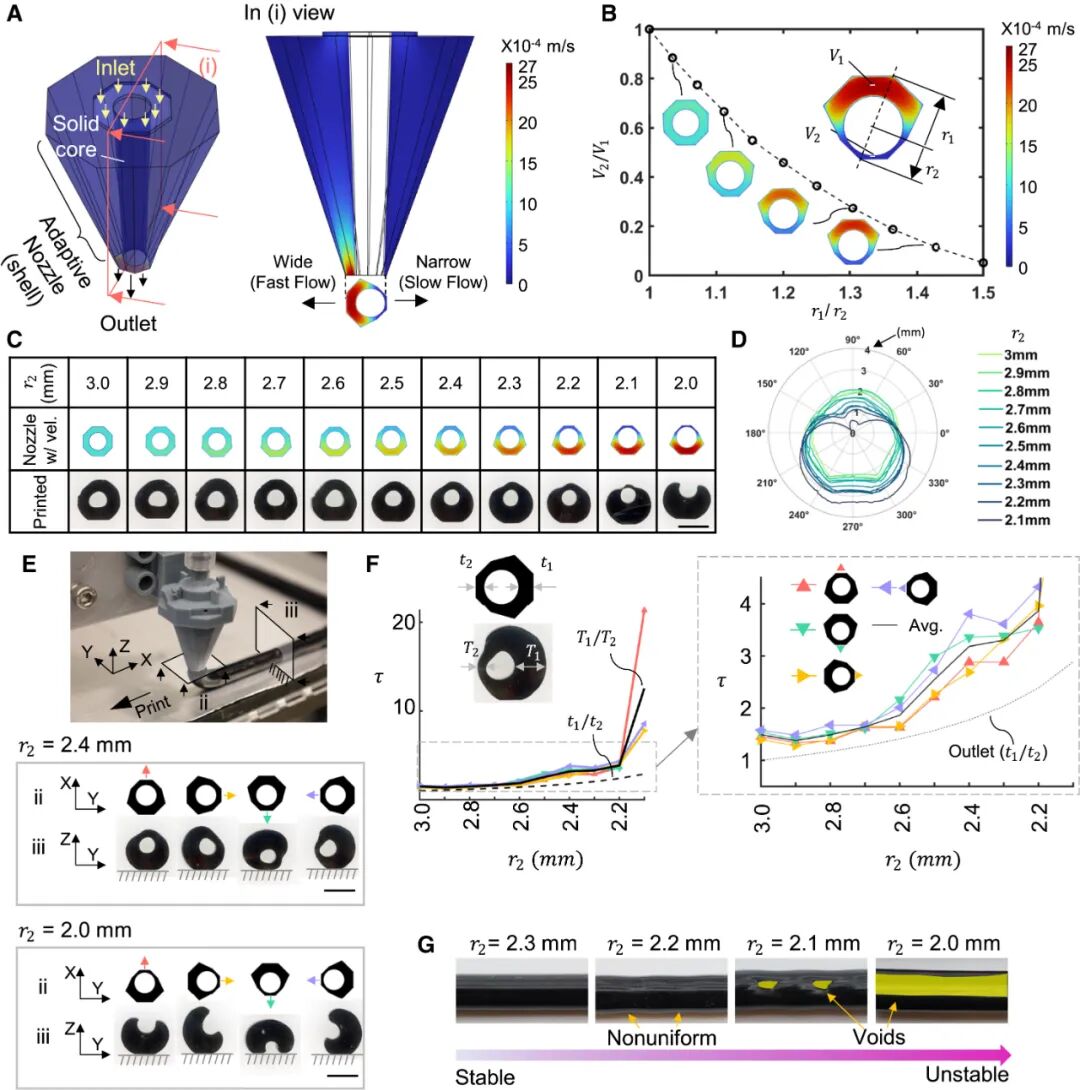

非对称喷嘴带来一个工程问题:窄间隙侧的流动阻力大,墨水流速慢;宽间隙侧阻力小,流速快。

这意味着挤出的纤维截面形状会和喷嘴出口形状产生偏差。

Mueller团队对此做了系统研究。

他们发现非对称越大,流速差异越显著。

为了验证这个效应并排除喷嘴控制误差的干扰,他们专门制作了一系列固定截面的喷嘴复制品进行对照实验。

有意思的是Figure 2G,展示了不同非对称度下打印纤维的表面质量。

简单来说,这个图给出了工艺窗口的边界:

非对称比不能无限增大,否则会出现漏气缺陷。

从几何到力学:设计空间有多大

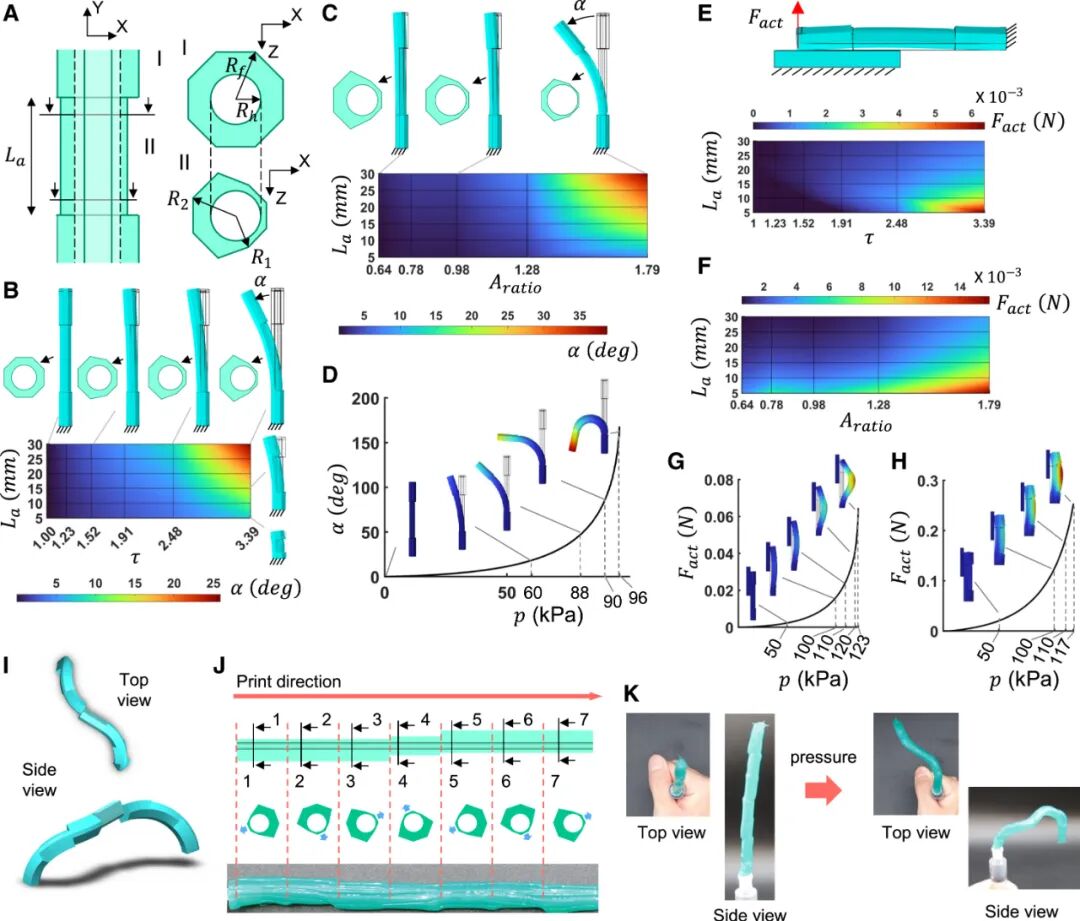

壁厚分布确定后,执行器的弯曲角度和驱动力就成了设计参数。

这部分团队用有限元分析做了系统的参数扫描。

Figure 3回答的是设计者最关心的问题:

我想让纤维弯多少度、出多大力,该怎么调参数?

B图和C图的热力图给出了答案—变形段越长、壁厚差越大、内孔占比越高,弯曲角度就越大。

D图追踪了一根特定纤维的弯曲角度随气压的变化曲线,96kPa时能弯到接近180度,几乎对折。

I到K图是个漂亮的验证:

设计一根七段纤维,每段旋转方向差90度,打印出来充气,真的扭成了三维螺旋。

设计意图和实际效果吻合,仿真可信。

团队还做了低周疲劳测试。

大变形工况下,纤维在恒定气压循环约100次后断裂;

小变形工况下可以稳定工作数千次。

这个寿命水平和传统充气执行器相当。

两个应用案例:康复手套和爬行海龟

Mueller团队选了两个方向:

一个是贴近人体的可穿戴康复装置,一个是需要复杂运动学的仿生爬行机器人。

手部辅助装置的设计逻辑很清晰:

五根纤维分别对应五根手指,每根纤维的固定段对准手指骨节,变形段对准关节。

所有变形段的厚壁侧朝向手掌,充气时纤维向手指弯曲方向弯折。

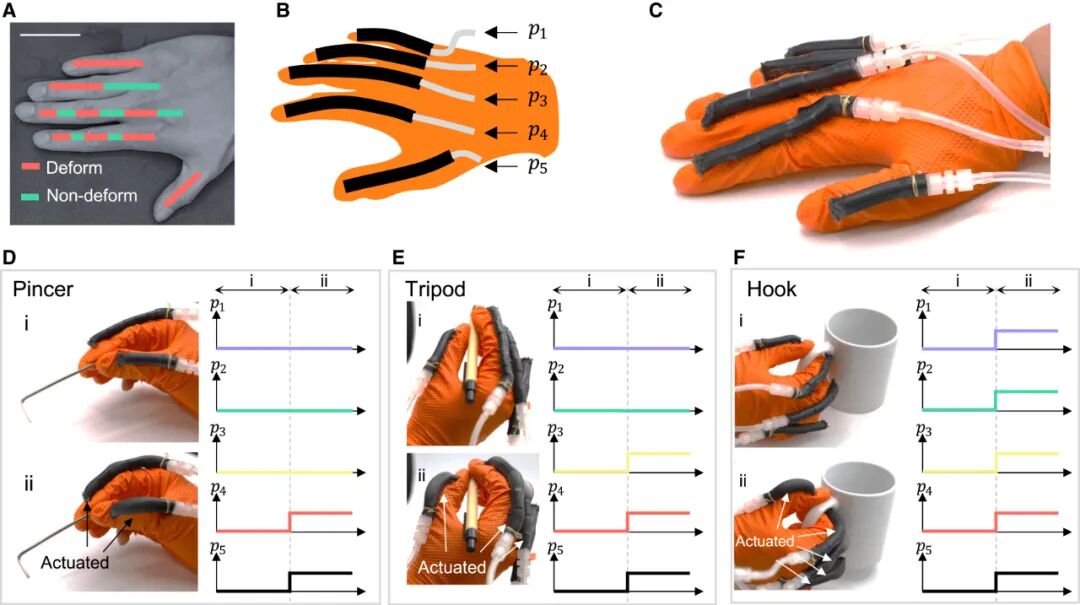

五路独立气压控制实现了不同抓握模式—捏握(p4、p5)、三指握(p3、p4、p5)、钩握(p1到p5)。

Figure 4展示了这套装置的完整方案:

A图把五根纤维的设计图和真人手掌叠在一起,哪段对哪个关节一目了然。

D到F图演示了三种日常抓握:捏起小物件、握笔写字、抓住杯子。

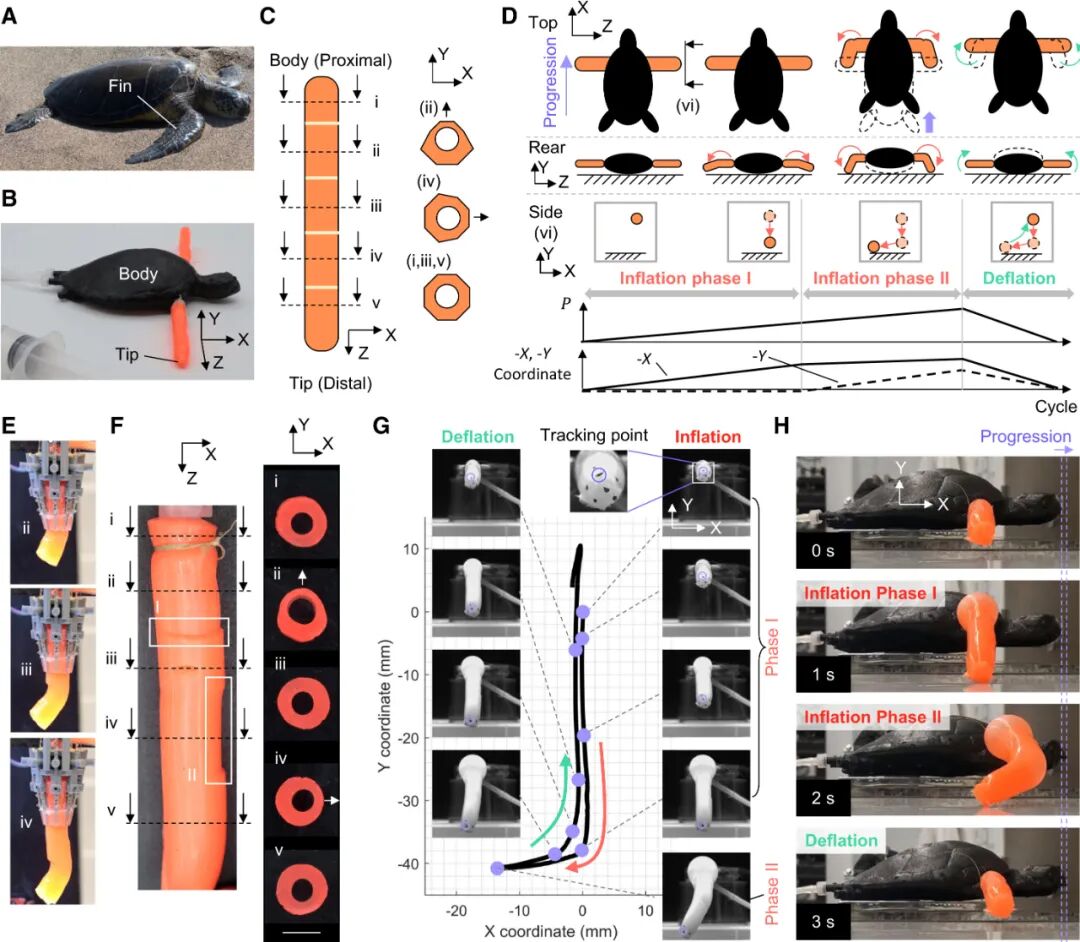

仿生海龟机器人的设计更有意思。

自然界中海龟的鳍肢运动是复杂的三维轨迹,用传统方法需要多自由度驱动。

Mueller团队的方案是:用单一气压源驱动单根纤维,但通过设计不同段的壁厚差异,让各段在不同气压区间依次激活。

Figure 5的巧妙之处在于用一个气压源实现了两段式动作。

看D图的时序分解:气压刚上来时,壁厚差大的ii段先弯,鳍肢抬起;气压继续升高,壁厚差小的iv段才开始弯,鳍肢向前推。

放气时因为软材料的滞后特性,回程路径和去程不一样。

G图那条轨迹曲线清楚地画出了这个闭环。

正是这种不走回头路的运动,让海龟能往前爬而不是原地抖动。

一根纤维,一个气源,实现了抬腿、迈步、收腿的完整步态。

这个设计思路本身就很有启发性。

AM易道观点:这项技术的价值和边界在哪里

从技术角度看,本文核心贡献是把壁厚控制从离散的多步工艺变成了连续的实时调控。

不仅提升了设计自由度,还降低了复杂执行器的制造门槛。

一根包含多个异向弯曲段的纤维,传统方法可能需要多次脱模和粘接,3D打印一步完成。

从商业角度看,这套系统的硬件成本并不高。

论文明确提到打印头轻量、低成本,兼容低价位桌面打印机。

目前技术的限制还在于最大非对称比,极端壁厚差的设计会导致漏气缺陷。

其次,单根纤维只能实现单自由度弯曲,复杂运动仍然需要巧妙的段设计或多纤维配合。

论文也提到,未来计划引入多芯系统以实现多自由度驱动。

AM易道认为,这项工作最值得关注的是那个3D打印喷嘴的设计:

把喷嘴形状从固定参数变成动态控制变量,把截面几何从单一形态变成沿路径连续分布的设计空间。

这种思路对FDM或者DIW工艺的应用,比如梯度材料、功能化纤维、甚至生物支架,都有启发意义。

对于正在探索软体执行器、柔性机器人、或者任何需要精确控制中空结构的3D打印从业者来说,这篇论文值得细读。

延伸阅读

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容

京公网安备11010802046387号

京公网安备11010802046387号