巴基斯坦3D打印PLA+连续玻璃纤维线材制造方案解析

发布时间:09-29 10:23

AM易道科研分享

看到这篇来自巴基斯坦空间技术研究所的关于FDM制丝方法最新研究,现在3D打印制丝企业和工作室越来越多,我们觉得有必要和大家分享一下。

他们开发了一套比较简单的连续纤维复合材料线材生产方法。

用PLA和连续玻璃纤维制造出的复合线材,拉伸强度达到146.75 MPa,比纯PLA提升了2.4倍。

更重要的是,这种线材可以直接在标准FDM打印机上使用,不需要任何改装。

AM易道对于该文章的许多表述已脱离原文章的原始技术表述,有大量原创和解读创作成分,如需要了解更多硬核技术内容,请自行阅读原文。

传统方案的技术瓶颈

要理解这项研究的价值,先得看看现有技术的问题在哪里。

目前连续纤维FDM打印主要有三种方案:

coextrusion(分离进料)、dual extrusion(双喷头)和direct extrusion(直接挤出)。

分离进料是纤维和聚合物通过不同通道进入喷嘴,听起来简单,但实际问题包含了纤维在喷嘴处容易断裂、错位,纤维体积分数难以控制,界面粘接也不理想。

双喷头方案用一个喷头挤出聚合物,另一个放置纤维,但路径定义和双喷头同步难度较高。设备复杂度和成本都不低。

相比之下,本文提到的直接挤出虽然需要预先制造复合线材,但一旦线材制备好,打印过程就和普通FDM完全一样了。

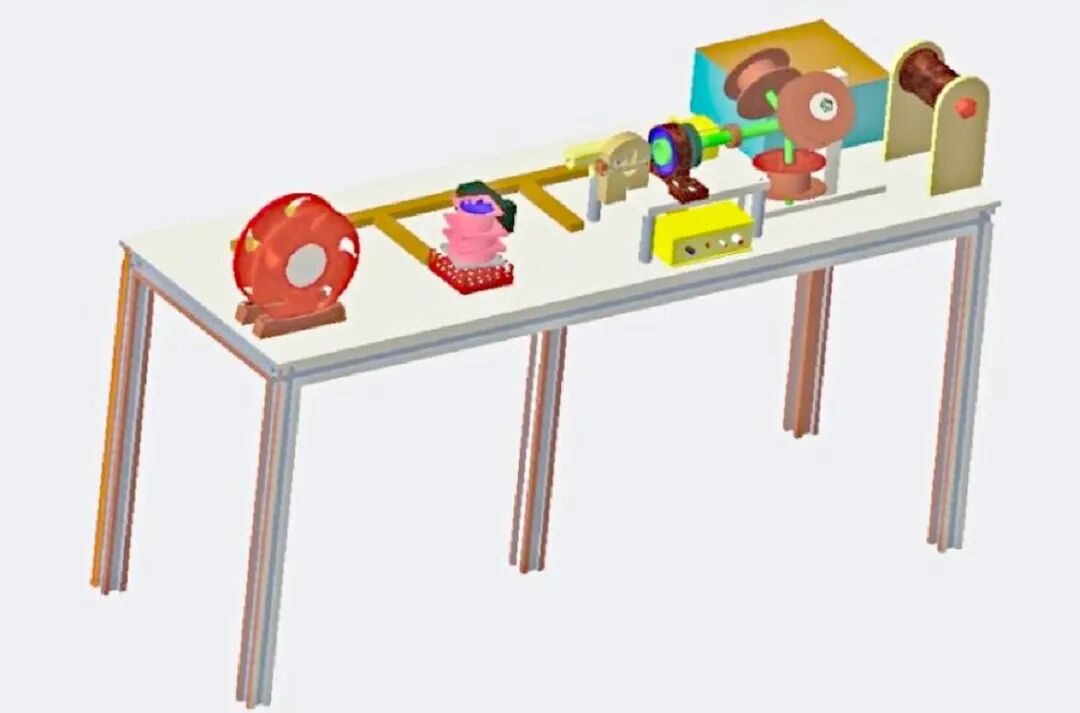

四级协同的核心设计

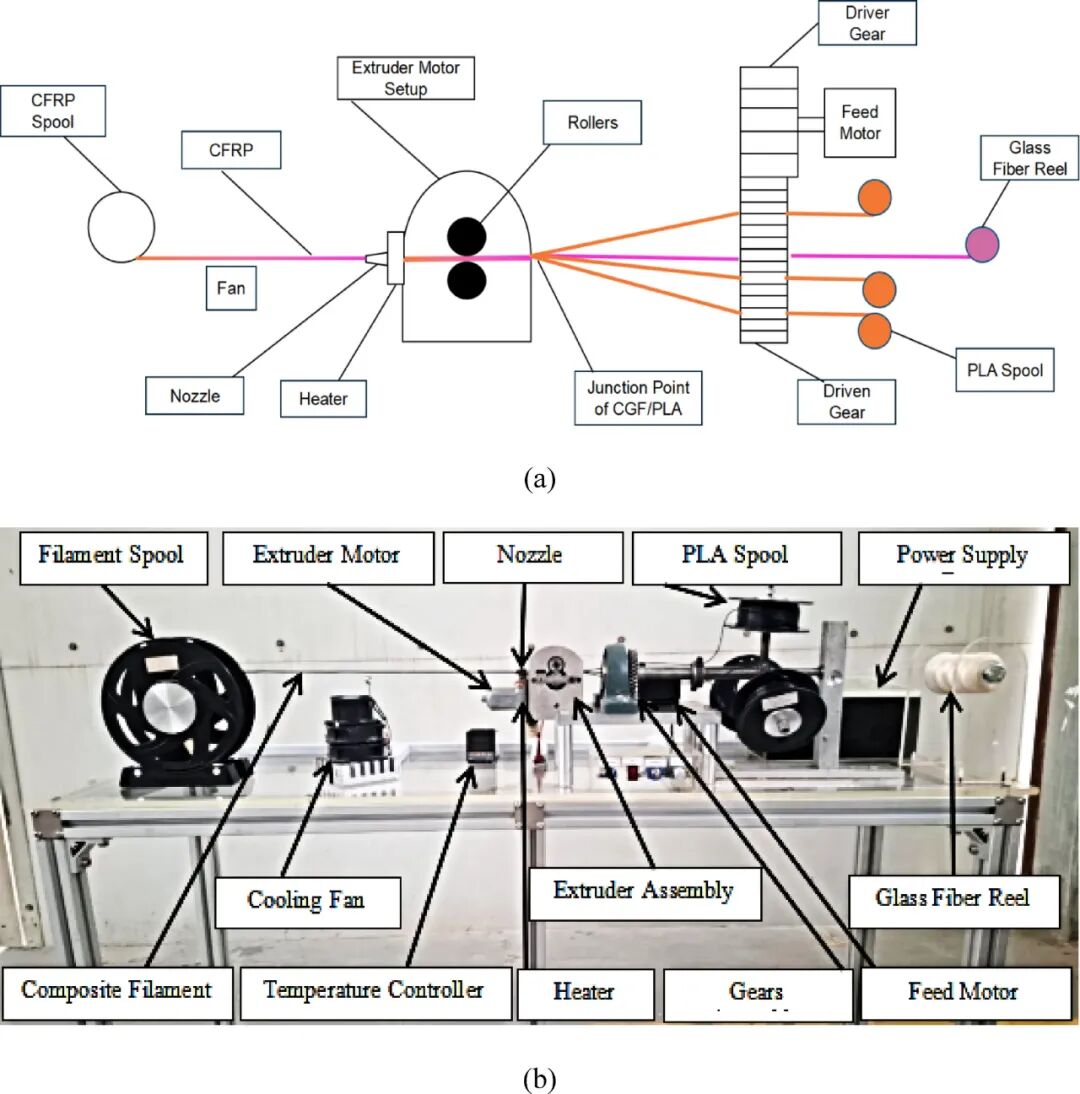

研究团队设计的生产设备包含四个协同工作的系统,每个都有明确的技术指标。

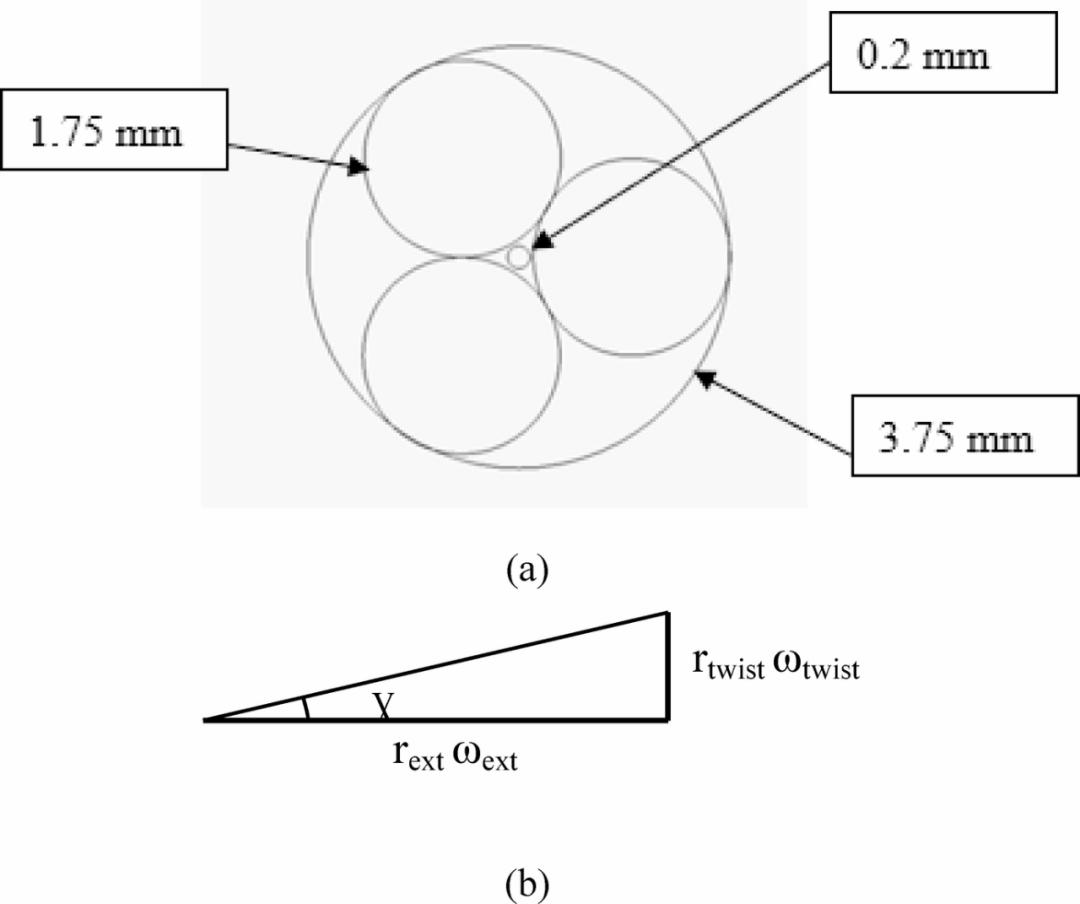

原文图1展示了基础材料:黑色PLA线材(直径1.75mm)和米黄色连续玻璃纤维(直径0.2mm)。

选择E级玻璃纤维是因为它拉伸强度高达3450 MPa,而且相比碳纤维没有导电性问题,不会磨损喷嘴。

齿轮驱动缠绕系统的精密控制

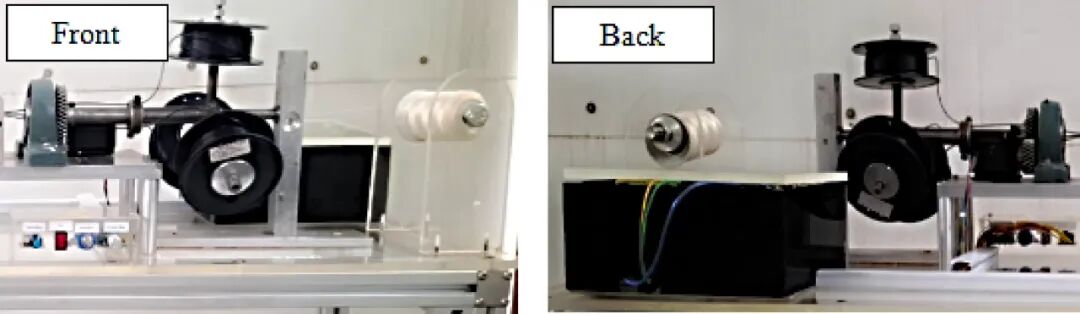

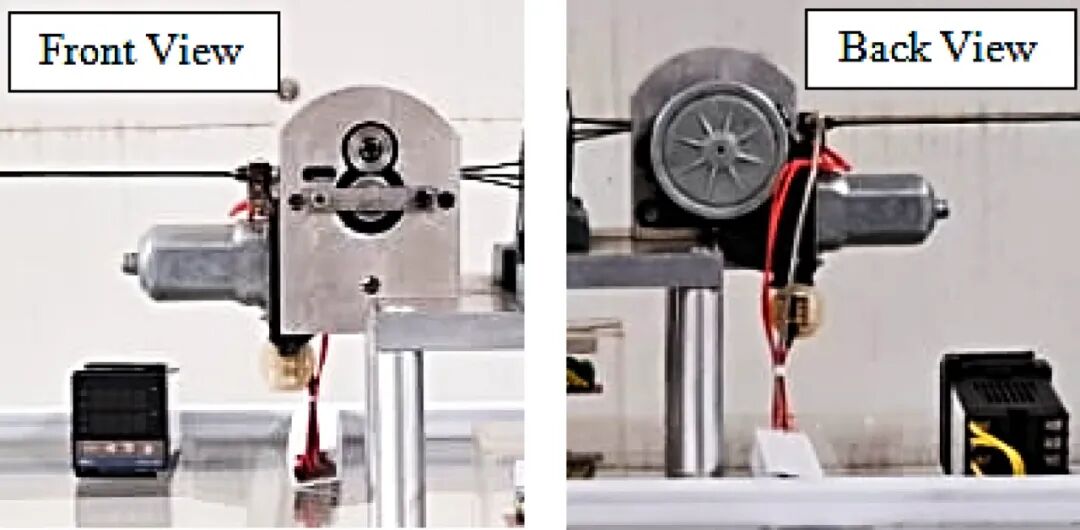

原文图4详细展示了缠绕系统的前后视图。

57BYGH步进电机通过轴连接驱动齿轮,带动从动齿轮旋转。

关键设计在从动齿轮上:三个孔位距离中心14mm,相互间隔120度,专门用来引导1.75mm PLA线材的缠绕路径。

这种设计解决了纤维错位的问题。

在传统分离进料方案中,纤维和聚合物在喷嘴内汇合时经常出现纤维偏移到一侧的情况。

而预先缠绕确保了玻璃纤维始终位于PLA包覆的中央位置。

团队还建立了精确的数学模型来控制缠绕角度。

挤出系统的同步控制

原文图5a清楚显示了三根1.75mm PLA线材和一根0.2mm玻璃纤维形成的3.75mm复合束截面。

原文图5b的速度配置图说明了各电机间的同步关系。

这种精确同步是成功的关键。

不少失败案例就是因为速度不匹配导致纤维张力过大断裂,或者张力不足造成松散。

热处理系统的温控精度

原文图6展示的加热挤出系统实现140-180°C的精确温控。

165°C的工作温度是经过优化的:既能充分熔融PLA实现良好的纤维浸润,又不会引起热分解。

喷嘴设计是4mm入口直径压缩到1.75mm出口。

这个压缩比确保复合材料充分固化成型,同时保持与标准FDM线材一致的直径规格。

收卷冷却的工艺控制

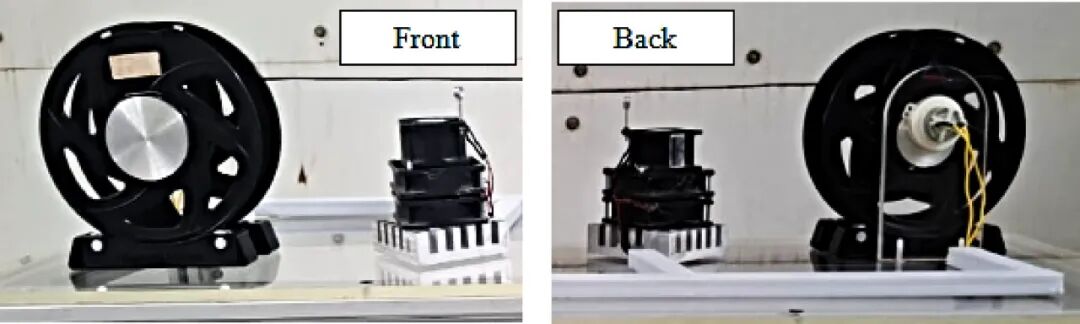

原文图7是收卷系统。

12V拉线电机与挤出电机同步运行,转速5-10 rpm。冷却风扇距离喷嘴约100mm,风速1.5-2 m/s,环境温度23-25°C。

7mm的冷却距离是关键参数之一。太短会导致PLA未充分固化就收卷变形,太长会增加设备占地。

工艺参数的系统优化

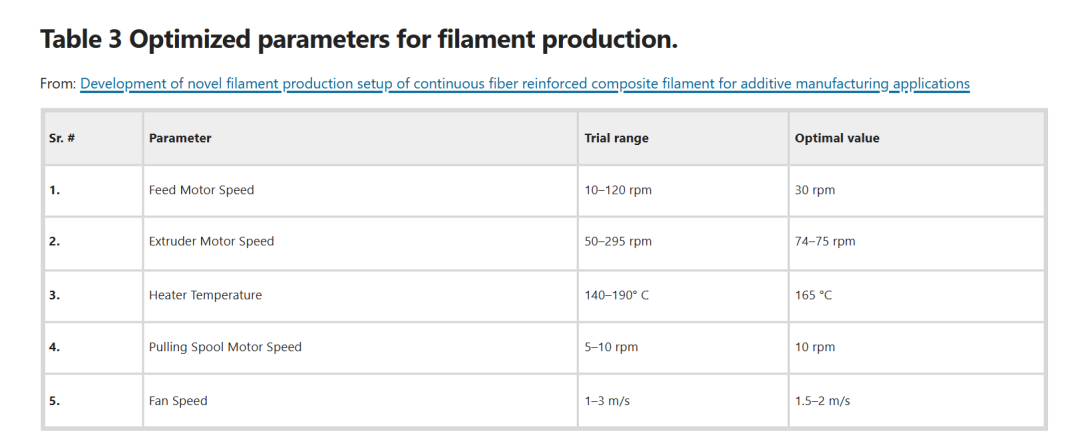

原文表3给出了完整的优化参数表:

进料电机转速:30 rpm 挤出电机转速:74-75 rpm 加热温度:165°C 收卷电机转速:10 rpm 风扇速度:1.5-2 m/s

这些参数不是拍脑袋定的,而是通过大量试验优化得出。

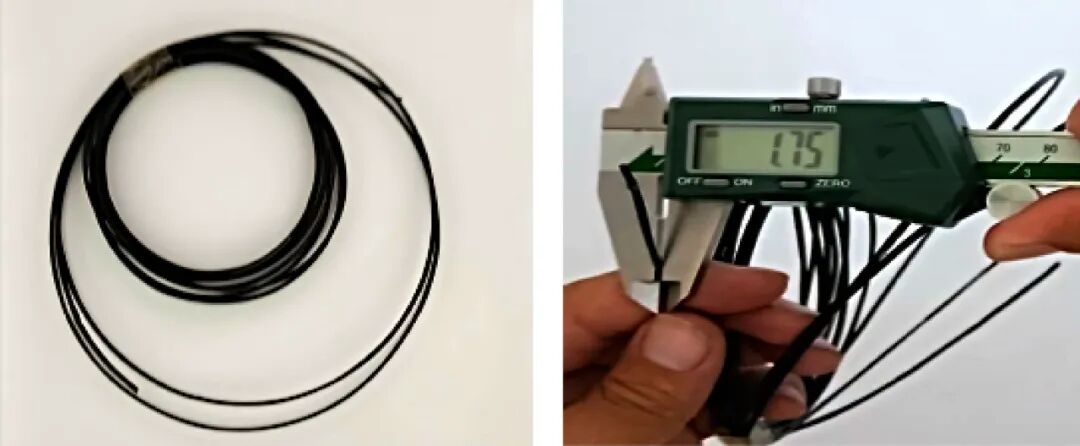

原文图8展示了最终产品:直径1.75±0.05mm的黑色复合线材,表面光滑均匀。

0.05mm的直径公差达到了商业级线材的标准,说明工艺控制确实到位。

机械性能的深度分析

团队按照ASTM D3379标准进行了系统的力学测试。原文图9展示了使用的UTM万能试验机,配备20kN载荷传感器。

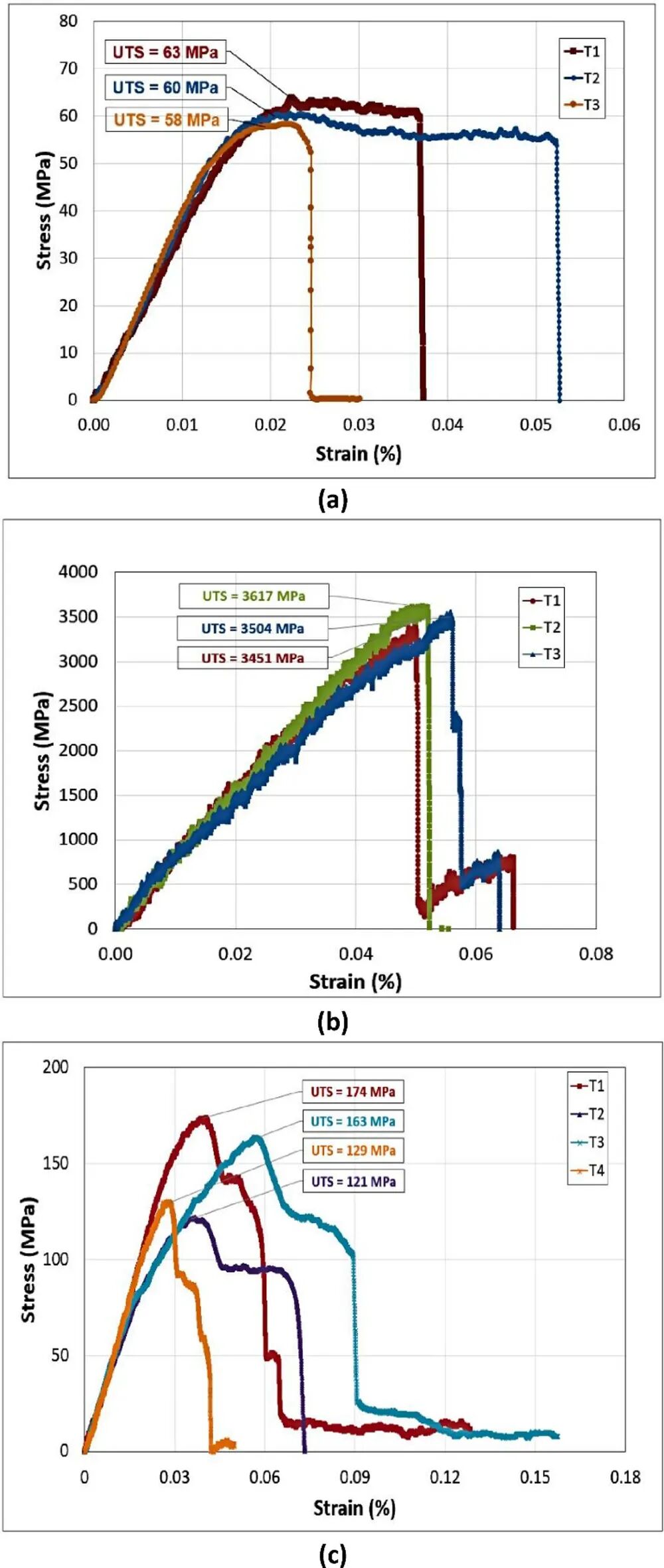

原文图12的应力-应变曲线对比很有说服力:

纯PLA显示典型的韧性行为:拉伸强度58-63 MPa,延伸率3-5%,断裂前有明显的塑性变形平台。

连续玻璃纤维展现出超高强度:3451-3617 MPa的拉伸强度,但完全脆性断裂。

本次制造的复合线材则呈现有趣的混合特征:拉伸强度121-174 MPa,断裂模式介于脆性和半韧性之间。

这种行为表明纤维和基体间有良好的应力传递,但在高应力下会出现界面脱粘。

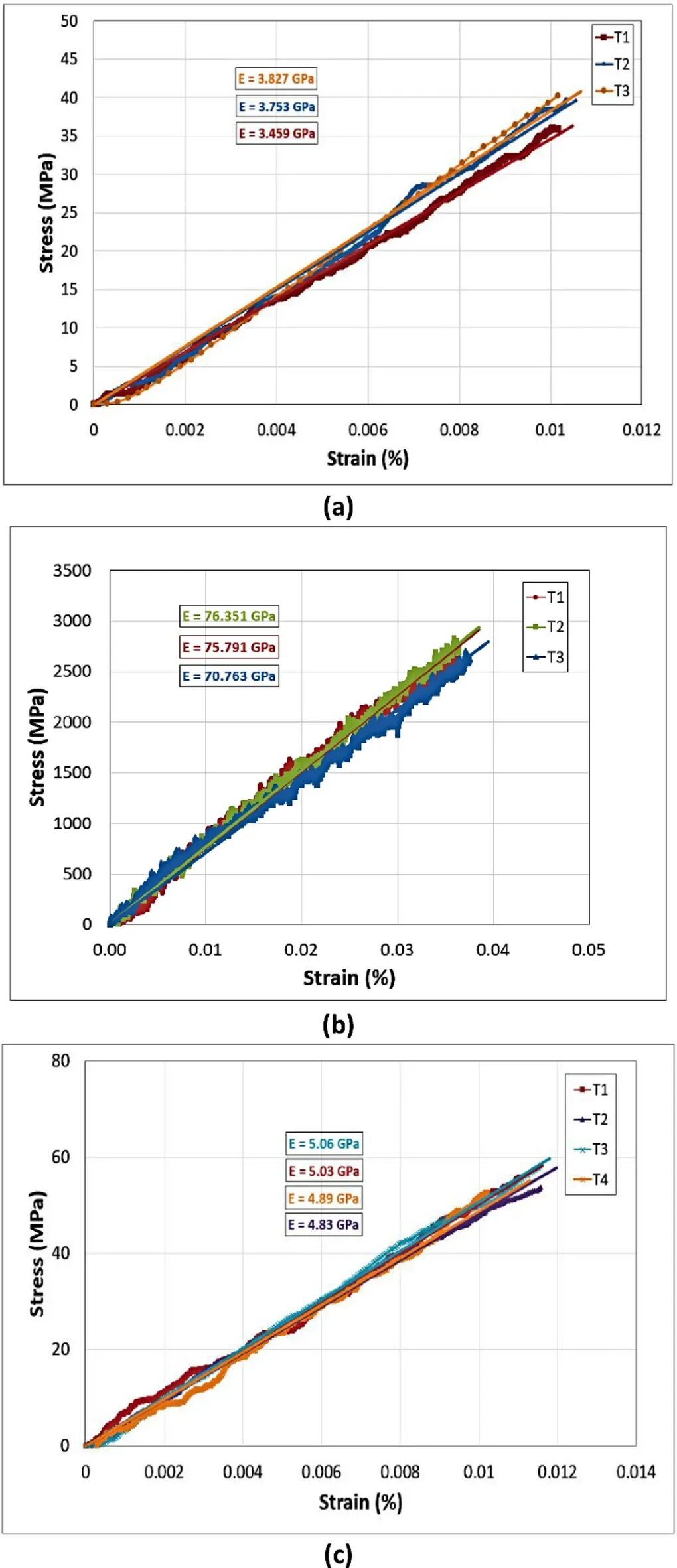

原文图13的弹性模量数据同样重要:

纯PLA:3.68 GPa 玻璃纤维:74.3 GPa 本次制造的复合材料:4.96 GPa

1.35倍的模量提升看起来不如强度提升显眼,但对结构应用很重要。

更高的模量意味着相同载荷下变形更小,这对精密零件至关重要。

微观结构的深入理解

原文图11的横截面显示了纤维分布状况。

通过面积测量计算出纤维体积分数,得出2.8%的纤维体积分数。

这个数值看起来不高,但要考虑到0.2mm纤维直径的限制。如果用更大直径的纤维束或多根纤维,纤维体积分数还有提升空间。

理论计算验证了实验结果的可信度:

理论拉伸强度:156.84 MPa 实验拉伸强度:146.75 MPa 差异:仅6.43%

这种吻合程度说明复合材料设计和制造工艺都比较成功。

热学性能的工程意义

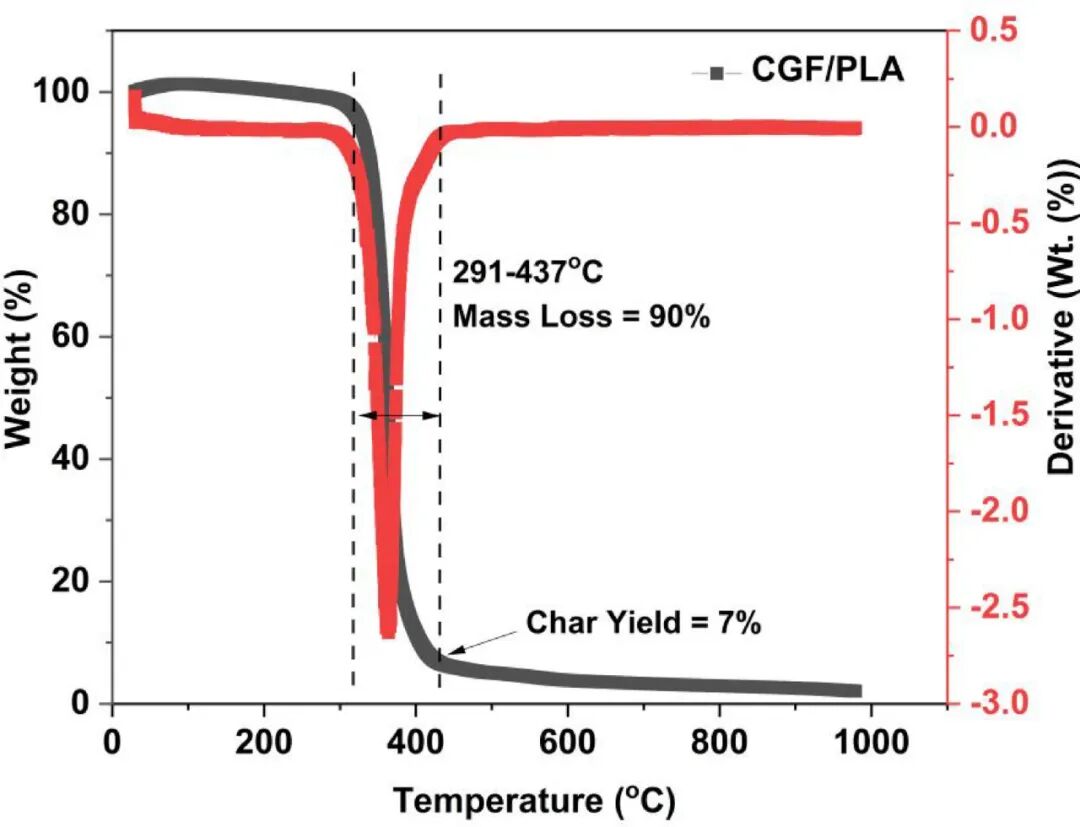

原文图20的TGA分析显示复合材料在291°C之前几乎没有质量损失,说明热稳定性良好。

291-437°C间的90%质量损失主要来自PLA基体的热分解。

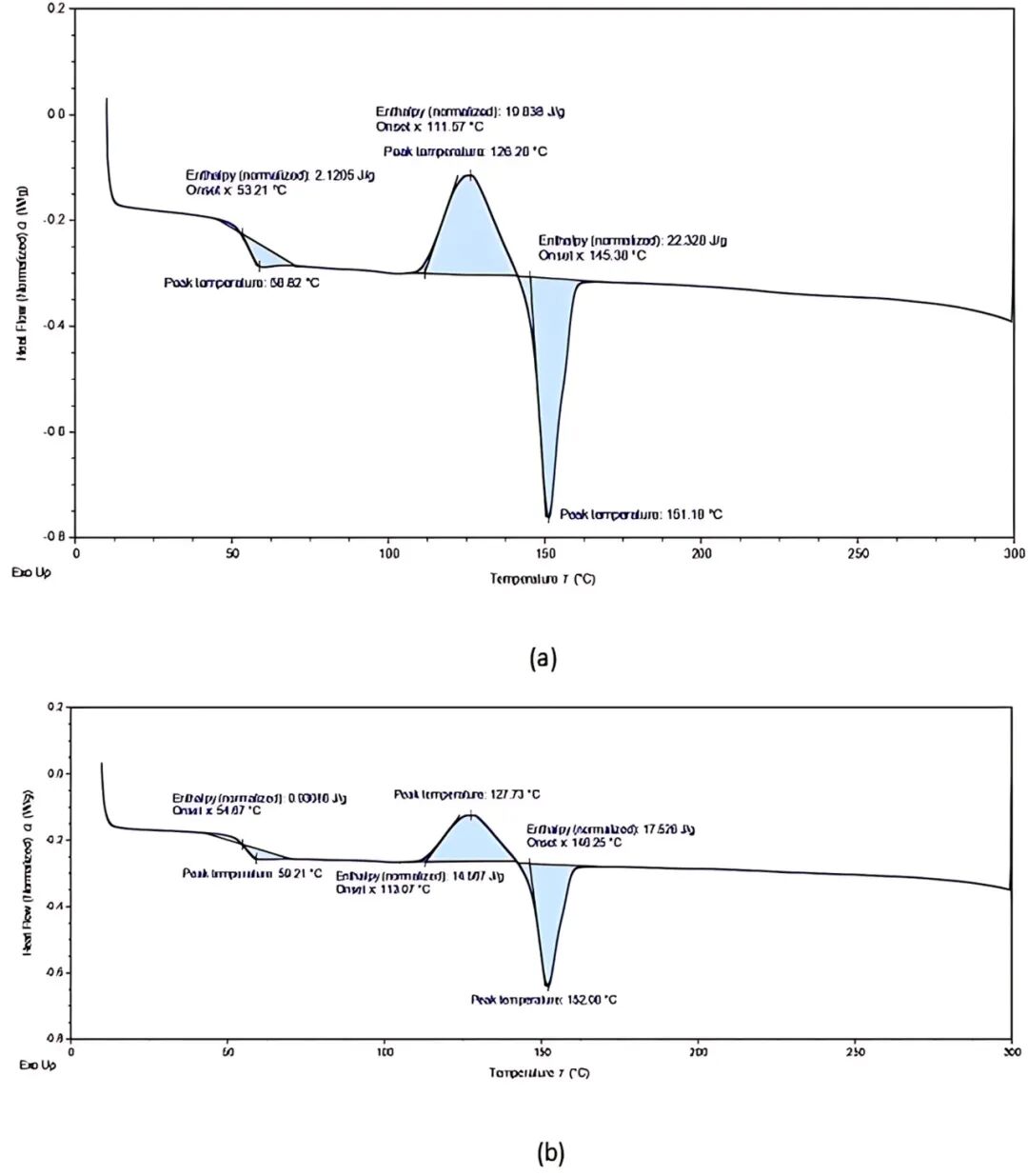

原文图21的DSC结果显示复合材料的玻璃化转变温度(54.7°C)和熔融温度(152.1°C)与纯PLA相近,加工性能基本不受影响。

这对设备兼容性很重要,用户不需要过多调整现有的打印参数就能使用这种复合线材。

AM易道认为的技术突破点

我们认为,这项研究最大的价值在于解决了连续纤维的实用性问题。

设备门槛可控,整套生产系统基于标准工业组件,没有使用特别昂贵或复杂的设备。

工艺参数现成,便于复现和尝试,为规模化生产奠定了基础。

兼容性强,生产出的1.75mm线材直接兼容所有标准FDM设备。

扩展性好,这套设备原理上可以处理不同的纤维类型(碳纤维、芳纶等)和基体材料(PETG、ABS等)组合。

对材料厂商来说,这意味着可以开发系列化产品线。

当然也有明显的局限性。

2.8%的纤维体积分数确实偏低,主要受限于单根0.2mm纤维的约束。

要获得更高性能,需要更大直径的纤维束或多纤维集成方案,但这会增加工艺复杂度。

另外,虽然拉伸性能提升明显,但这种单向纤维增强在其他方向的性能提升有限。

产业化前景和技术路线思考

AM易道认为,相比那些需要专用设备的连续纤维打印方案,预制复合线材的路线更符合市场逻辑。

设备厂商专注设备优化,材料厂商专注材料开发,用户专注应用创新,各司其职效率更高。

从成本角度看,虽然复合线材肯定比纯PLA贵,但如果能避免购买昂贵的专用设备,总体经济性可能更好。

特别是对中小企业和科研院所,这种低门槛的高性能材料很有吸引力。

技术发展方向上,我们认为有几个值得关注的点希望未来有团队能优化:

纤维体积分数能提升,通过优化纤维束规格或多纤维集成,将体积分数提升到10-15%甚至更高。

材料体系能扩展,碳纤维-PLA、玻纤-PETG、芳纶-PA等不同组合,满足不同应用需求。

对于国内的3D打印材料厂商,这确实是个值得尝试的方案。

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容