Carbon创始人:3D打印未来由成本与材料决定,融资6000万美元专注工业化

近日Carbon公司的联合创始人Philip DeSimone分享了他对行业未来的深刻洞察。

他指出,聚合物增材制造的未来,已不再由打印机的迭代来定义,而是由生产成本曲线与材料端到端的工业化能力来决定。

这次对话揭示了公司战略从扩张到专注系统性工业化的核心转变。

Carbon公司最新的6000万美元融资完全由现有投资者领投,并未引入新的外部资本。

DeSimone明确表示,此举是为了实现公司的财务可持续性,并为今年实现正向现金流储备资金。

他驳斥了增材制造公司应拥有多个技术平台的观点,强调做好一项技术已非常困难,而做好多项技术几乎不可能。

公司目前的投资和精力都集中在已服务的核心市场,包括工业生产、国防、医疗和生命科学领域。

其收入如今均匀分布在三个应用领域:泡沫材料替代、牙科和口腔健康,以及性能产品,每个领域贡献约三分之一的销售额。

DeSimone强调,Carbon自创立之初就将自身定位为生产制造公司,而非快速原型供应商。

在生产环境中,设备利用率、产量、可靠性和单件成本才是关键。

Carbon目前在其装机范围内,每周生产超过一百万个定制化的终端用途部件,例如鞋类和牙齿矫正器,实现了持续的高量产出。

材料被视作决定能否进入特定应用领域的关键门槛。

DeSimone指出,打印时间实际上是由材料决定的,而非打印机本身。

Carbon公司内部约有三分之一的工程人员专注于材料开发,目前提供约60种商用树脂,大部分为内部开发。

他们采用逆向筛选机制,专注于那些年用量能达到数百吨、足以支撑高昂开发成本的高价值应用。

一个正在开发中的例子是针对轮椅坐垫的专用弹性体,旨在解决传统泡沫材料在散热、防褥疮等方面的难题。

测试和认证环节是增材制造生产中巨大且不为人知的成本驱动因素。

DeSimone透露,每个应用通常都需要12到24个月的测试周期,这消耗大量现金且很少被宣传。

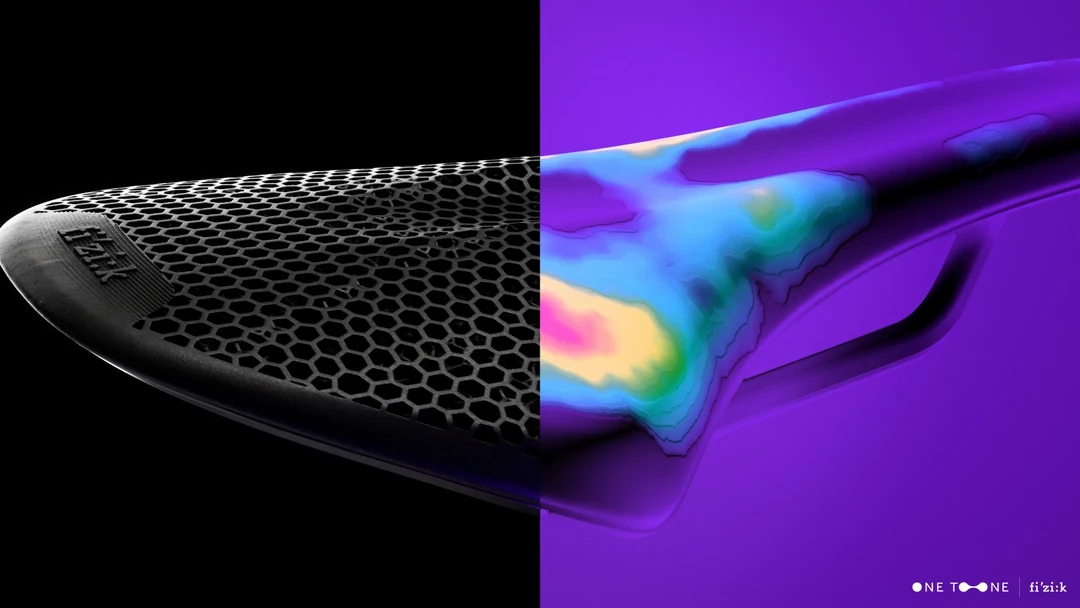

在某些市场,如自行车运动,增材制造的接受度已非常高,环法自行车赛前十名中有七位使用3D打印座垫。

而其他行业的应用从启动到量产,通常仍需18至24个月。

DeSimone特别反驳了行业对成本曲线的普遍误解。

他指出,在大规模生产中,3D打印的成本并非一条直线,而是一条曲线。

一旦设备利用率提高、树脂实现规模采购、制程变异减少,生产成本行为就会发生根本变化。

在规模化生产中,材料成本占据主导地位,例如一个头盔成本的60%到70%是材料。

在知识产权保护方面,Carbon每隔两周进行一次审查。

DeSimone表示,公司今年已在制止侵权行为方面取得了相当的成功,其策略是收窄焦点并保护好现有技术,而非扩大技术组合。

他描述了工业化生产的艰巨性,即在数百台机器上、使用多批次树脂、在不同工厂中,将同一个零件稳定生产一百万次。

这一被称为“攻克枯燥难题”的阶段,涉及过程控制、材料一致性、操作员纪律和系统工程,是将尚可的公司与卓越公司区分开来的关键。

随着融资环境收紧,DeSimone预计投资者将更看重生产纪律的证明,实力较弱的公司将面临压力。

他的最终目标,是让每个人都能与Carbon的产品互动,并让生活因此日复一日地变得更好。

而实现这一目标的路径,并非依赖于下一代机器,而是依靠可重复的生产、合格的材料,以及使聚合物增材制造真正作为工业流程运行所需的不懈努力。

2026-01-14 21:15

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容

京公网安备11010802046387号

京公网安备11010802046387号