给增材散热散散热,微软芯片散热新技术与3D打印无关

发布时间:09-26 14:05

AM易道深度快讯

昨天我们看到财联社发了条消息,说微软芯片散热技术突破。

在文章结尾处提到3D打印厂商有望受益。

我们第一反应当然是兴奋:我们关注许久的散热应用场景要起飞了?

延伸阅读:AI数据中心爆发前夜:散热是3D打印未来十年的核心增量

但仔细调研后发现,自己给自己散热了。

微软这次的微流控散热技术,跟3D打印没有半毛钱关系。

今天就跟大家聊聊这个技术到底是什么,为什么会被误解,以及它真正的商业价值在哪里。

技术真相:微蚀刻,不是3D打印

先说清楚微软到底做了什么。

熟悉数据中心的朋友都知道,现在主流的GPU散热方案是冷板(cold plates)。

你可以把它想象成一个贴在GPU上的金属散热块,里面有管道走冷却液。但这套方案有个天生缺陷:

冷却液和芯片的发热核心之间,隔着好几层封装材料。

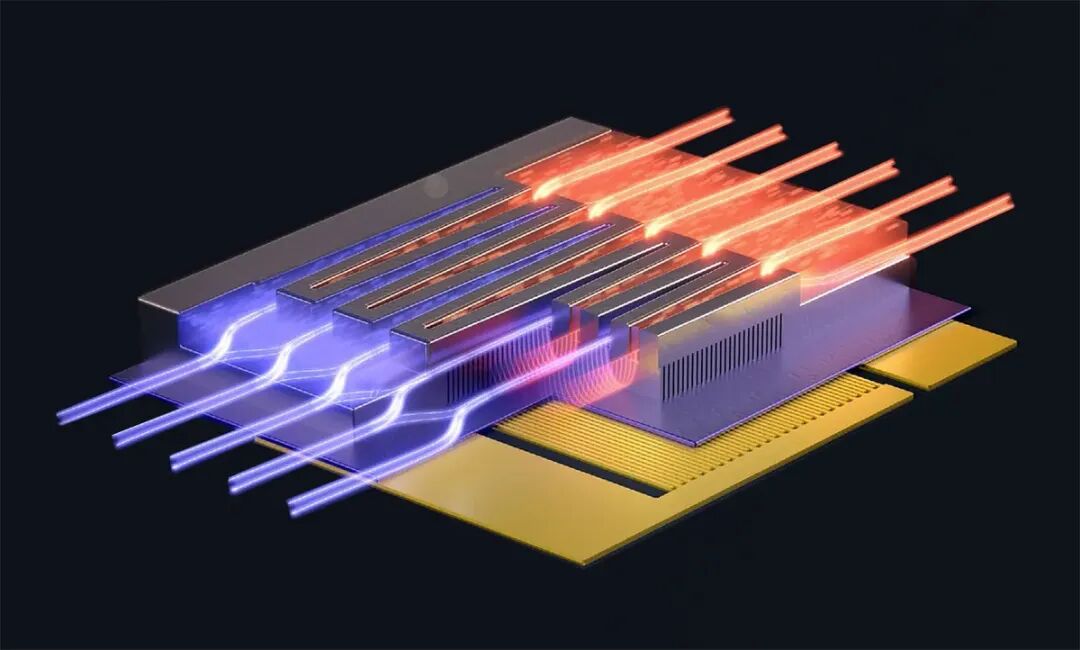

而微软这次玩的微流控,思路就非常直接粗暴了:

既然隔着东西散热效率低,那干脆把中间层全去掉,直接在芯片背面开刀。

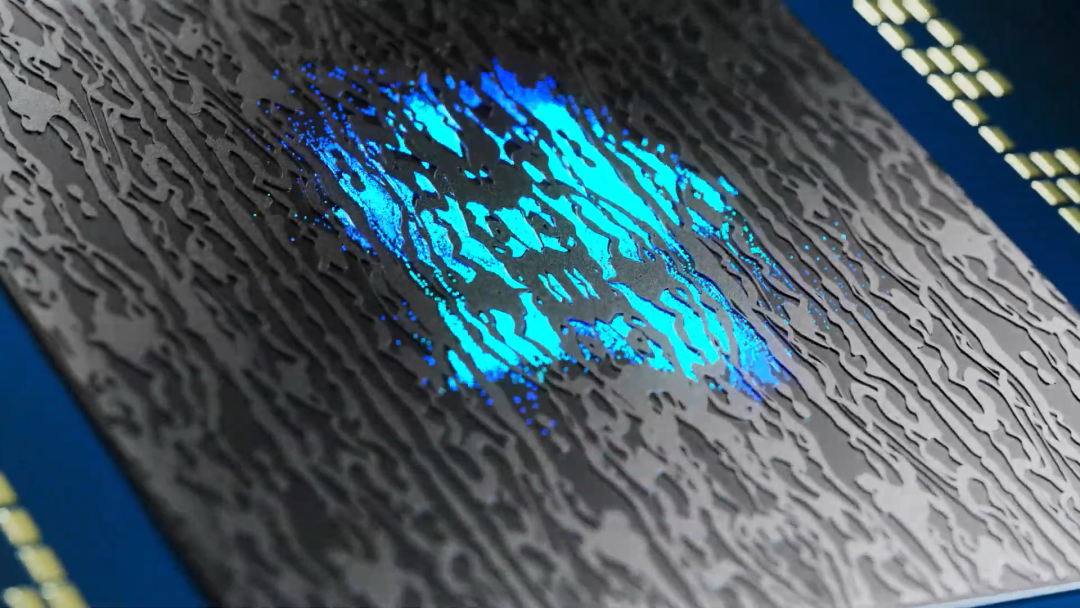

具体来说,他们在硅芯片的背面直接蚀刻出宽度和人头发丝差不多的微米级沟槽。

这些沟槽构成了复杂的管网,冷却液可以直接流过芯片最热的区域。

这事儿听起来简单,但工程挑战很高。

沟槽的深度必须恰到好处。

太浅了,流不过去足够的液体,容易堵;

太深了,又会削弱硅片的结构强度,一不小心就把昂贵的芯片给干碎了。

微软的团队光是在过去一年里,就迭代了四个设计版本。

更有意思的是,这些沟槽的布局不是简单的横平竖直。

微软跟一家叫Corintis的瑞士初创公司合作,用AI来优化沟槽的设计。

最终的设计方案,看起来就像树叶的脉络或者蝴蝶的翅膀,充满了仿生学的美感。

大自然早就告诉我们了,这种结构在输送物质方面效率是最高的。

AI要做的,就是找到最适合特定芯片热力图的那个叶脉方案。

微软在一个模拟Teams会议的服务器上成功验证了这套系统。

结果显示,它不仅散热效率比冷板高出三倍,还能将GPU内部硅片的最高温升降低65%。

这数据相当能打了。

小结一下:

他们这次用的是微流控技术,核心工艺是在硅芯片背面直接蚀刻出微米级的沟槽网络。

注意,是蚀刻,不是3D打印。

这个过程用的是传统半导体制造工艺,跟我们熟悉的光刻、蚀刻、沉积这套流程是一脉相承的。

整个过程没有增材制造的参与。

为什么容易被认为和3D打印有关?

AM易道认为,主要是因为这种三维立体的管道结构,确实像是某种精密的3D打印件。

另外就是3D打印确实在散热方面的研究有很多,我们也大量分享过。

延伸阅读:新型铝合金+生成式设计+3D打印:更快、更冷、更便宜的散热哲学

但过去我们分享的3D打印散热最多是冷板这个层面,如果是一体化散热,3D打印很难直接做芯片级的散热。

真正的商业价值在哪里

技术再牛,最终也要落到商业价值上。

Microsoft 365 核心管理技术研究员Jim Kleewein用了一个非常生动的例子,把这背后的商业账算得明明白白。

他拿Microsoft Teams举例。一场Teams会议,背后是大约300个不同的微服务在协同工作。

比如,有个服务负责把你接入会议,另一个负责处理音视频流,还有一个负责转录。

这些服务的负载是脉冲式的。

大部分Teams会议都约在整点或半点开始, Kleewein说,所以在这些时间点前后几分钟,负责连接的服务器会忙到飞起,而其他时间又很闲。

怎么应对这种波峰波谷?

传统办法就一个字:堆。

多上服务器,用冗余的硬件资源去扛住高峰。

但这很不经济,因为大部分时间里,这些昂贵的服务器都在摸鱼。

另一个办法是超频(overclocking),在高峰期让服务器跑得更快。

但超频的代价就是急剧升温,很容易把芯片干烧了,所以没人敢玩得太过火。

微流控的出现,改变了这个游戏规则。

极高的散热效率让数据中心可以放心大胆地动态超频,用更少的硬件处理同样的负载。

这直接降低了资本支出,提升了硬件利用率。

这笔账算下来,微流控带来的不仅是技术上的突破,更是实打实的商业利益。

从平面到立体,解锁3D芯片架构

如果我们把视野再拉高一点,微流控技术甚至可能成为解锁下一代芯片架构的钥匙。

现在的芯片都是平面的,但业界一直梦想着能像盖楼一样把芯片堆叠起来,做成3D芯片。

这样一来,芯片内部不同功能单元之间的通信距离可以缩短到微米级,延迟会大大降低,性能将实现质的飞跃。

但这个梦想最大的拦路虎,依然是热量。

把这么多发热大户堆在一起,散热是难题。

微软Azure副总裁Ricardo Bianchini设想,未来可以在堆叠芯片层之间构建微小的冷却通道,让冷却液在夹层里流动。

一旦解决散热瓶颈,数据中心的计算密度和能源效率都会实现质的飞跃。

有了微流控,服务器可以更紧密地排列,数据中心可以在不增加建筑面积的情况下,塞进更多的算力。

这对于土地和能源都极其宝贵的今天,意义非凡。

其次是能源效率。

由于冷却液直接接触热源,它的温度不需要像传统冷板那样被降得很低,就能达到很好的冷却效果。

这样用于制冷的能耗会大幅下降,数据中心的PUE(电源使用效率)指标会变得非常漂亮,运营成本(OpEX)也会随之降低。

这对于致力于可持续发展的科技巨头来说,是一个无法抗拒的诱惑。

3D打印为什么目前干不了3D芯片级散热?

看到微软这个3D芯片散热方案,很多3D打印从业者可能会想:

这种复杂的三维冷却通道结构,不正是增材制造的强项吗?

为什么微软不用3D打印来做?

AM易道仔细分析后发现,这背后有几个根本性的技术壁垒。

精度要求太苛刻了。

微软在芯片背面蚀刻的沟槽宽度只有几微米,相当于人头发丝的几十分之一。

而目前最先进的工业化应用的金属3D打印技术,能做到的最小特征尺寸差的还比较远。

未来看看双光子进行间接制造,或者飞秒SLM有没有机会。

另外材料兼容性问题。

3D打印要么是粉末烧结/粘结,要么是聚合物固化。

你没法用3D打印在现有的硅芯片上直接加工出微流道,这在工艺流程上就说不通。

3D打印能干哪些散热?AM易道观点

但这不意味着3D打印在芯片散热领域完全没机会。

AM易道认为,真正的机会可能在系统集成层面。

比如,未来的3D芯片可能需要复杂的外部散热器比如水冷板、均热板,这些散热器要求内部流道结构极其复杂,但精度要求没有芯片级那么苛刻。

传统机械加工很难做出这种内部带有分叉、汇合、变截面的复杂流道,而3D打印正好擅长这个。

另一个潜在机会在于封装级散热。

3D芯片堆叠后,整个模块的外壳散热器可能需要非常复杂的内部结构来匹配不同芯片层的热点分布。

这种定制化的复杂散热器,传统制造方法成本极高,而3D打印的优势就在于复杂结构不增加成本。

关键是要认清技术边界。

芯片级的微米精度加工,目前还是半导体工艺的天下。

但在毫米级、厘米级的系统散热器制造上,增材制造的春天可能才刚刚开始。

技术发展有其客观规律,急不得,但也不能错过真正属于自己的赛道。

写在最后

在AI算力需求爆炸的当下,传统的散热方式已经快顶不住了。

散热技术直接决定了下一代AI芯片能跑多快、数据中心能建多密、能省多少电。

微软云运营与创新高级技术项目经理 Sashi Majety表示:

如果五年后你仍然严重依赖传统的冷却板技术,那你就陷入困境了。

微软也明确表示,他们希望把微流控做成行业标准,而不是自己的独门秘籍。

散热这件事背后牵扯到的,是整个AI基础设施的战略布局和商业逻辑。

回到我们3D打印行业,AM易道必须要提醒的是,不是所有的微细结构制造都需要增材制造。

而3D打印在散热领域的真正机会也将逐步被发掘。

AM易道认为,需要复杂内部结构但对最小特征、精度和一致性要求相对宽松的场景,才是增材制造散热器的真正战场。

技术的边界很重要,认清边界才能找到真正的机会。

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容