揭秘Apple Watch钛表壳量产工艺,精密嵌套与超声波清粉技术首次曝光

发布时间:昨天 08:46

近日,科技巨头苹果公司披露了其大规模采用金属增材制造技术的最新进展,标志着消费电子行业的3D打印应用迈入产业化深水区。

今年9月,苹果已开始使用金属3D打印技术生产iPhone Air的USB-C接口和Apple Watch 11的钛金属表壳。如今,这一技术不仅重构了设计与生产体系,更助力苹果向2030年碳中和目标迈出关键一步。

苹果产品设计副总裁Kate Bergeron表示:“这不仅是构想,更是必须落地的战略。通过持续原型验证、工艺优化和海量数据收集,我们最终证明该技术能满足苹果苛求的质量标准。”

目前,金属3D打印技术已用于制造iPhone Air的USB-C接口,以及Apple Watch 11和Ultra 3的表壳。

对于手表表壳而言,该技术采用100%再生航空级钛材,相较传统减材制造方式减少50%材料损耗,并完全符合国际标准。

苹果环境与供应链创新副总裁Sarah Chandler指出:“材料利用率翻倍意味着同等钛材可多生产一倍产品。回溯至产业链源头,这对地球资源的节约是巨大的。”

据估算,通过改用增材制造,苹果已节省超过400公吨原生钛材。

苹果量产线配备多台六激光金属3D打印机,采用粒径50微米的100%再生钛粉作为核心材料。

Bergeron补充道:“通过将铺粉层厚精确控制在60微米,我们在保证效率的同时完美实现设计目标。”

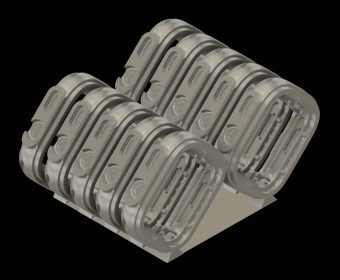

生产过程中,表壳采用智能嵌套排列以最大化单次打印数量,每个表壳由超过900层材料构成。

激光烧结完成后,操作员先真空清除多余粉末,再通过超声波振动器清理缝隙残留粉末。

后处理环节采用电镀线锯进行单体分离,并喷射液态冷却剂控制热累积。

光学检测系统对表壳尺寸精度和表面 finish 进行全检后,产品才会进入最终组装线。

Bergeron形容道:“机械工程师如同世界级拼图大师,他们将电路板、显示屏、电池等组件精密装入表壳,并通过持续测试确保功能完备性。”

激光粉末床熔融技术还带来了功能性提升:通过在内壁制造特殊纹理,增强了金属表壳与塑料天线防水填充物的结合力,显著提升蜂窝型号的防水性能。

增材制造的设计自由度同样是iPhone Air的USB-C接口研发成功的关键。该部件采用相同再生钛粉制造,实现了强度与轻薄的统一。

正如苹果所言:“当物理定律、材料创新、极致设计和环保承诺形成合力,奇迹便会发生。”

苹果的增材制造探索历时多年且仍在深化。该公司相信3D打印将成为实现2030全产业链碳中和目标的核心技术。

Chandler强调:“我们致力于推动系统性变革。创新不是为了单次成果,而是为了重塑整个体系。我们的北极星始终是设计对人类和地球更友好的产品。”

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容

京公网安备11010802046387号

京公网安备11010802046387号