金属3D打印新装备:连续旋转式多材料LPBF到底新在哪

发布时间:09-24 17:07

AM易道深度快讯

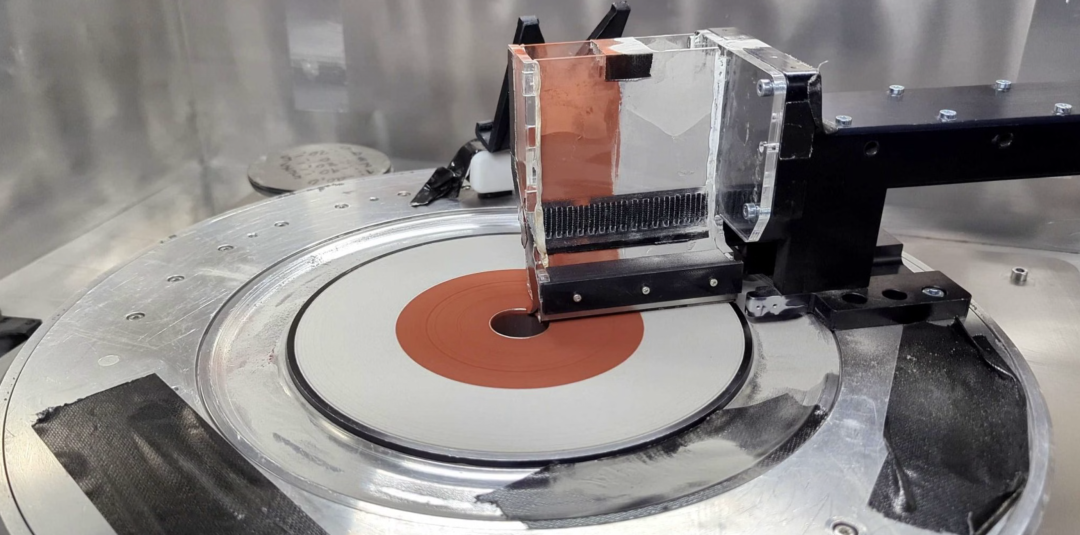

就在这个月初,在弗劳恩霍夫IGCV举办的第一届多金属粉末床熔融技术研讨会上,来自苏黎世联邦理工学院(ETHZurich)的一帮学生,展示了一台相当新奇的激光粉末床熔融(LaserPowderBedFusion, LPBF)设备。

它新奇并不是说它刚刚发明出来,我们在几年前就看过西安交通大学团队类似的方案,只是这次欧洲公开展示被更多的人看到进而分享转发。

简单来说,它的特点是,把传统LPBF设备铺一层粉、扫一遍光、再铺一层粉的直线往复逻辑,改成了边旋转边打印的连续模式。

这不仅大幅提升了打印速度,还顺带解决了多金属打印中的一些痛点。

这个项目代号为RAPTURE,目标直指下一代多材料火箭部件的制造,目前ETH已经为这项技术申请了专利。

聊这个项目,其实得先聊梯度材料。

延伸阅读:TCT展会仍未见到的黑科技!多材料金属3D打印,引领下一个十年

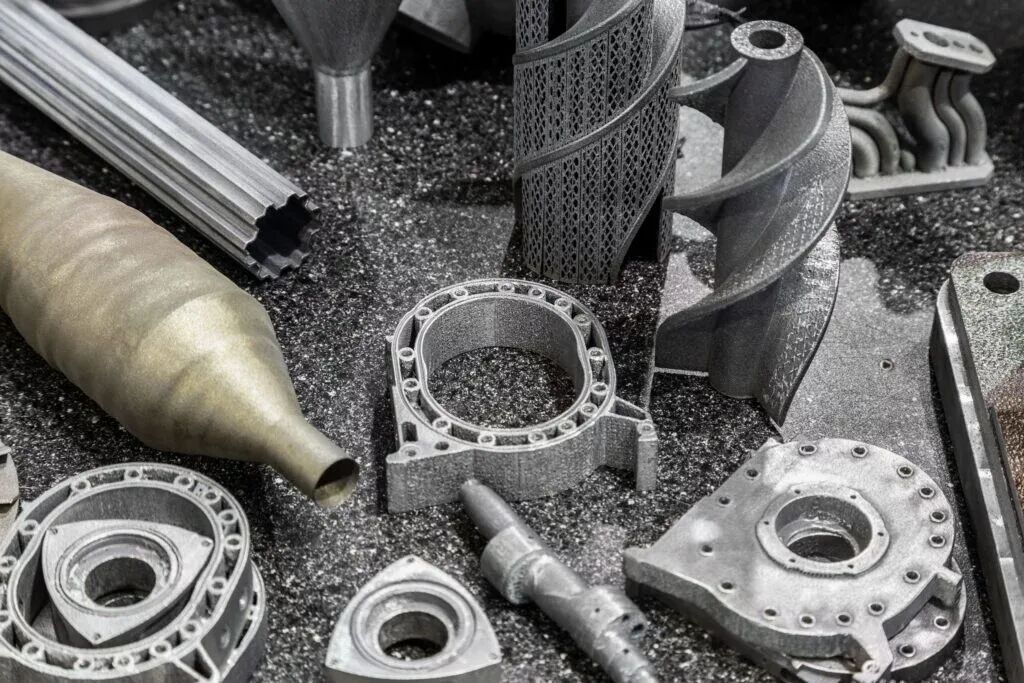

一旦能稳定、高效地在单一零件上实现多种金属材料的无缝集成,从功能梯度材料到集成冷却通道的高温部件,应用想象空间很大。

但这事儿的难点,大家也被困扰很久了:

要么是多个粉仓来回切换效率低下,要么是混合粉末的分离回收几乎成了无解的难题,导致大量昂贵的金属粉末被浪费。

而ETH的这群学生,似乎找到了一条全新的破局之法。

对工艺时间的彻底重构

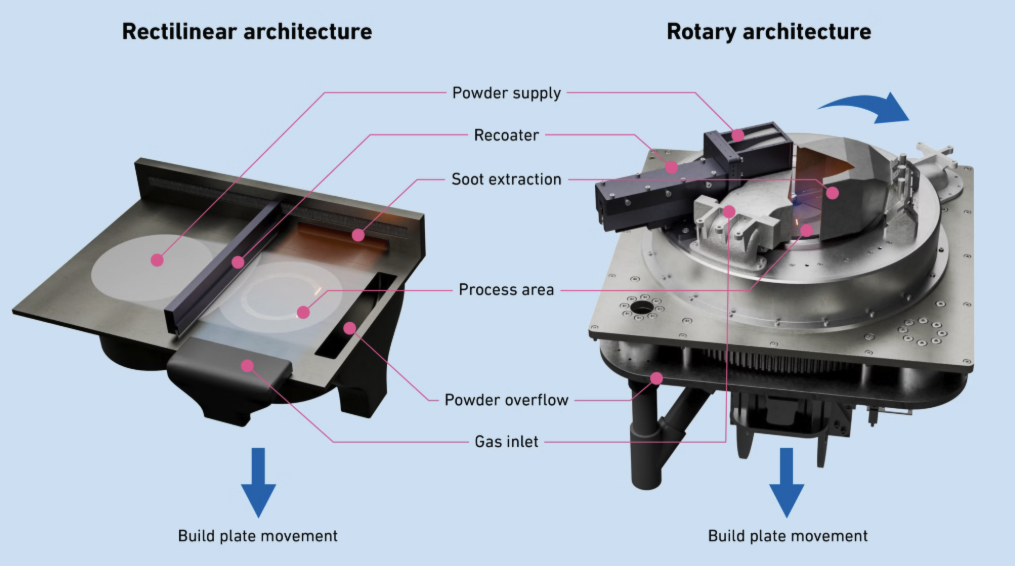

我们先来看看这台机器最核心的创新点:旋转打印。

传统的LPBF设备,先是用刮刀(recoater)在粉床上来回移动,铺上一层薄薄的金属粉末。

然后激光再在上边工作。

完成一层后,平台下降,刮刀再次出动,周而复始。

这个过程中,刮刀的往复运动和平台的升降,我们称之为工艺死区时间(process deadtime),它占据了整个制造时间的相当一部分。

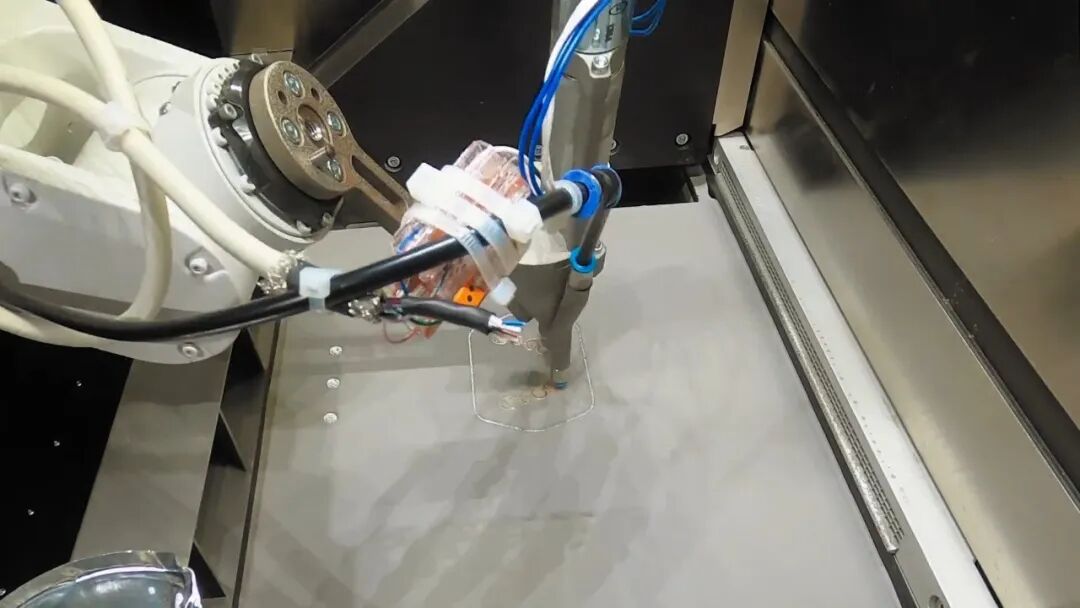

RAPTURE项目组的这台机器,改变了玩法。

它的核心是一个旋转平台。

送粉器、激光束和惰性气体保护喷嘴被固定在特定的位置,而打印件所在的平台则在下方持续旋转。

这意味着,送粉、熔融和凝固这几个步骤可以同步、连续地进行。

激光不再需要等待刮刀铺完粉,而是可以持续不断地在旋转的粉末流上工作。

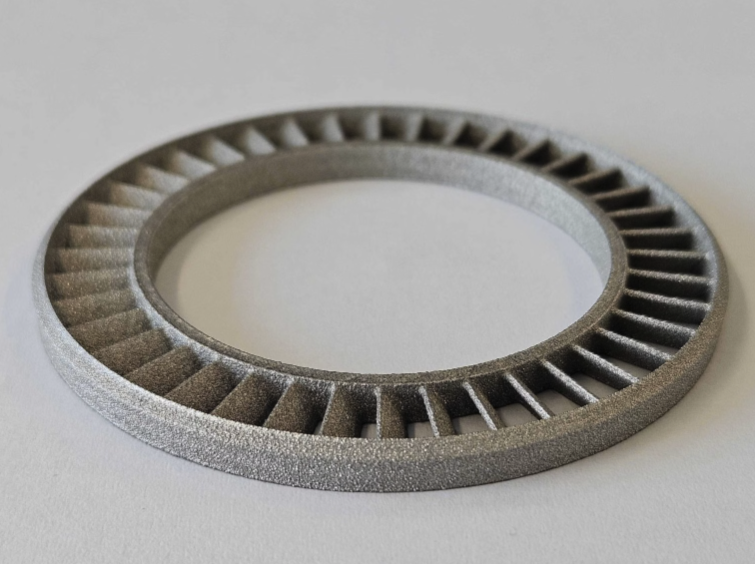

项目的高级科学家Michael Tucker博士打了个比方,这套系统特别适合制造那些近似圆柱形的几何体,比如火箭喷管、涡轮机械部件等。

这类零件的共同特点是直径大但壁很薄。

对于这种结构,旋转打印的效率极高。

根据团队的数据,制造一个圆柱形部件的时间,可以缩减超过三分之二。

这对于追求极致效率和成本控制的航空航天领域来说,吸引力是巨大的。

当然,这台机器也能制造非轴对称的零件,甚至是阵列式排布的多个零件。

但无疑,在打印环形或圆柱形结构时,它的优势才能被发挥到淋漓尽致。

不仅仅是快:多材料与低浪费的组合拳

如果说速度只是这台机器的A面,那它的B面是多材料处理能力和极低的材料浪费,更具潜在价值。

我们用一个具体的例子来说明。

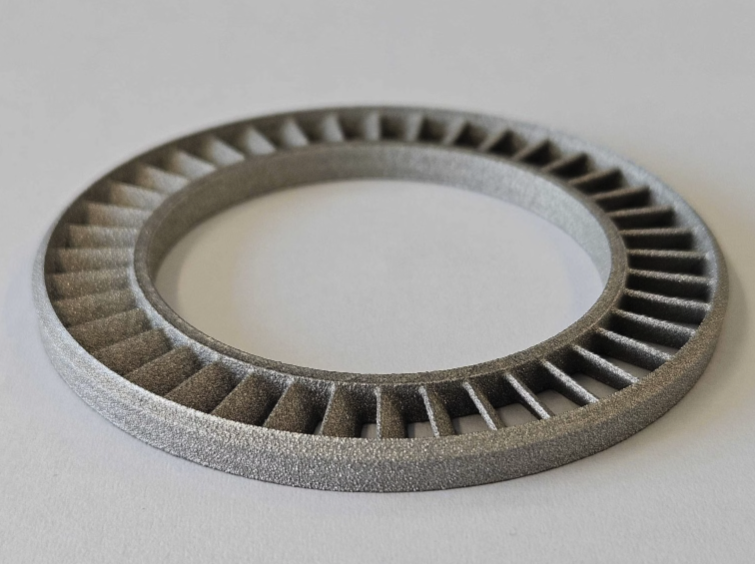

这次项目的直接驱动力,来源于瑞士学术航天倡议组织ARIS的一个实际需求。

这个由学生主导的组织正在建造自己的火箭,目标是冲破100公里的卡门线。

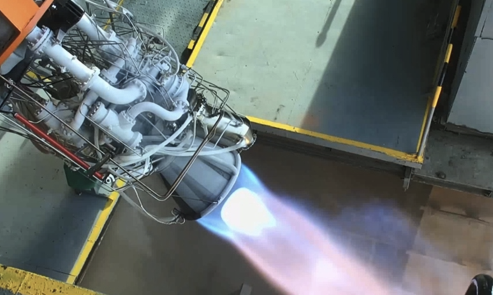

他们需要一个双组元液体火箭发动机的喷管,为了承受发射时的高温高压,这种喷管的内部最好由导热性极佳的铜(Cu)合金制成,并集成复杂的冷却通道;

而外部则需要由耐高温的镍(Ni)基高温合金包裹。

在传统工艺中,实现这种异种材料的结合极其复杂。

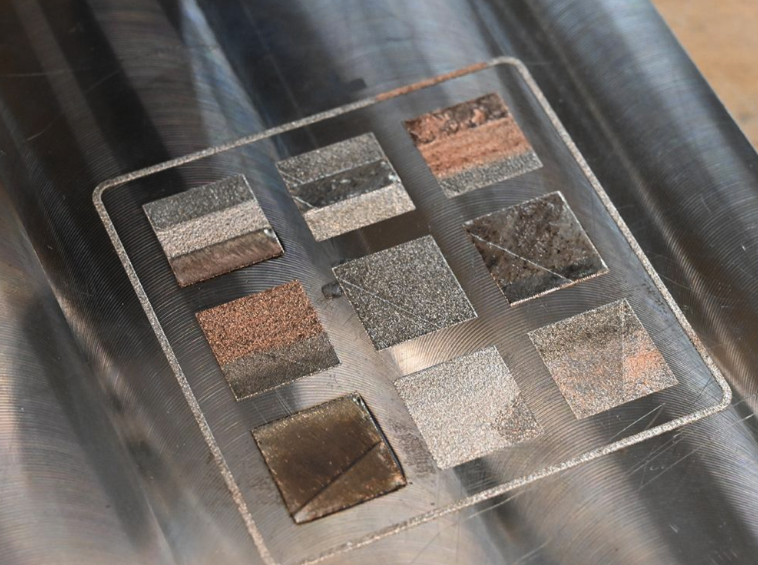

即使在增材制造领域,用现有的多材料LPBF技术来做,也面临前面提到的粉末交叉污染和浪费问题。

Tucker博士直言:对于像我们学生火箭团队这样的小玩家来说,这种多材料技术一直以来都过于复杂和昂贵,遥不可及。

RAPTURE的旋转架构恰好解决了这个问题。

因为它可以同时集成两个独立的送粉器,在旋转过程中的特定角度和位置精确地输送不同的金属粉末。

粉末只被沉积在需要它的地方,然后立即被激光熔融。

这样一来,就从源头上避免了不同粉末的大面积混合。

那些混在一起难以分离的昂贵粉末,在这里材料浪费被降到了最低。

重新设计工艺环境控制

任何一个做金属打印的朋友都知道,惰性气体保护(通常是氩气)多重要。

它不仅要防止金属在高温下氧化,还要有效地带走熔池产生的飞溅物(spatter)和金属蒸气(soot)。

在传统的大尺寸LPBF设备中,要维持整个打印仓内气流的均匀性和稳定性,是一个巨大的挑战。

RAPTURE的旋转设计在这里又一次展现了它的巧妙之处。

由于送粉和熔化的区域是相对固定的,保护气流可以被设计得非常聚焦和高效。

团队设计了一个专门的结构,让惰性气体直接吹扫熔化区,然后通过一个出口系统地将所有副产品抽走。

Tucker博士坦言,他们一开始低估了气流控制对打印质量的影响,但后来发现这是决定性的。

旋转架构让他们能够比传统设备更精确地控制局部气流条件,这对于最终零件的冶金质量和力学性能至关重要。

值得一提的是,这个项目从概念到原型机落地,只花了6个本科生9个月的时间。

期间他们还遇到了很多工程难题,比如如何让扫描振镜与旋转平台精确同步,以及由于市面上没有现成零件,他们自己设计了可旋转的气路接头、运行中自动补粉的系统等等。

能做到这个完成度,让我们印象深刻。

从火箭到电动机:商业化的想象空间

现在,让我们跳出技术细节,看看它的未来。

这项技术的第一个也是最直接的应用场景,就是ARIS的火箭项目以及更广泛的航空航天领域。

除了火箭喷管,航空发动机、燃气轮机中的各种环形件都是它的潜在客户。

但团队的目光不止于此。

他们认为,在电动汽车领域,特别是电动机的制造中,也存在大量环形几何部件,这项技术同样大有可为。

目前,这台原型机可以制造直径最大为200mm的部件。

团队正在探索如何进一步提升打印速度和扩大打印尺寸,并且已经开始积极寻求工业界的合作伙伴,共同推动这项技术的商业化落地。

凭借其新颖性和巨大的商业潜力,这项技术不仅获得了ETH Spark奖的提名,也已经由校方提交了专利申请。

虽然这项技术目前还主要聚焦于轴对称或近似轴对称的零件,但这已经覆盖了航空航天、能源动力等多个高价值领域的核心部件。

或许能在不远的将来,这样的技术方案为高端金属制造领域可以出现带来一些新的改变。

我们会持续关注它的后续进展。

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容