清华Nature新作:全息光场加持体积3D打印,毫米级零件仅0.6秒成型!

我们熟悉的3D打印,不管是FDM、SLA还是SLM,本质上都是一层一层堆出来的。

层越薄精度越高,但也越慢。

有没有一种方法,不分层,直接让整个三维结构同时成型?

有。这就是体积3D打印。

把光从多个角度同时投射进一缸光敏树脂里,让光剂量在三维空间中精确叠加,该固化的地方同时固化,一步到位。

不分层就没有层纹,不需要支撑结构,理论上速度天花板极高。

听起来很美,但这条路线卡在一个核心矛盾上:

打快了就糊,打精了就慢,材料还挑。

2026年2月11日,清华大学戴琼海院士团队在Nature上发了一篇论文,提出了一种叫DISH的体积3D打印新方法。

全称是Digital Incoherent Synthesis of Holographic Light Fields,数字非相干全息光场合成。

名字很黑科技,但核心结果我们总结下来:

毫米级零件,19微米整体打印精度,0.6秒单次曝光成型,还能接上流控通道连续换样批量生产。

这篇论文值得行业里做微纳制造、做生物打印、或者对体积打印感兴趣的人认真看一看。

下面我们尝试把技术拆开来聊:

它到底做了什么,以及跟我们有什么关系。

本文含AM易道基于Nature原始论文的独立解读和读后分享,文中技术描述经过通俗化改写,全文包含大量AM易道的主观分析与判断,不代表原作者观点。如需了解完整技术细节,请参阅原始论文。

先把体积3D打印的困境讲清楚

对体积打印不太熟的读者,AM易道先花一分钟把背景交代清楚,熟悉的朋友可以快速跳过。

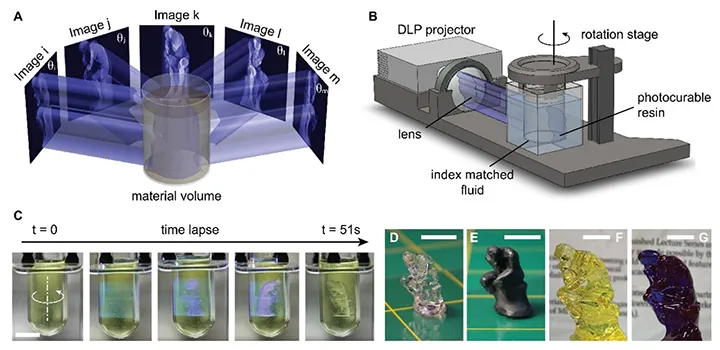

体积3D打印最有代表性的方法叫CAL,计算轴向光刻。

原理可以这样理解,假设你站在一缸透明树脂旁边,手里拿一台投影仪。

你围着这缸树脂转一圈,每转到一个角度就投一张精心计算过的光图案进去。

这些光从不同角度穿过树脂后,能量在三维空间中叠加。

叠加够多的地方树脂固化,不够的地方保持液态。

转完一圈,一个三维零件就从树脂里凝出来了。

这个思路其实是CT扫描的逆过程,CT是用X射线从多角度拍片子算出三维结构,CAL反过来,先有目标三维结构,再算出每个角度该投什么图案。

思路很漂亮,但工程上有三个需要解决的问题。

1,样品必须旋转,旋转就有机械振动,转快了精度就掉,毫米级零件打一个要几十秒。

2,打得慢就只能用稠的材料,几十秒里固化的结构会因重力下沉,必须用高粘度材料兜底(和蜂蜜差不多粘度)。

3. 精度和景深打架,想用更高数值孔径(NA)物镜提高分辨率,景深就急剧缩短,要覆盖毫米级打印体积差了一个数量级,只能靠机械扫描焦平面来补,速度又被拖回去。

速度、精度、材料自由度,最多兼顾两个。

本文DISH想做的事,是三个全要。

不转样品,转光路

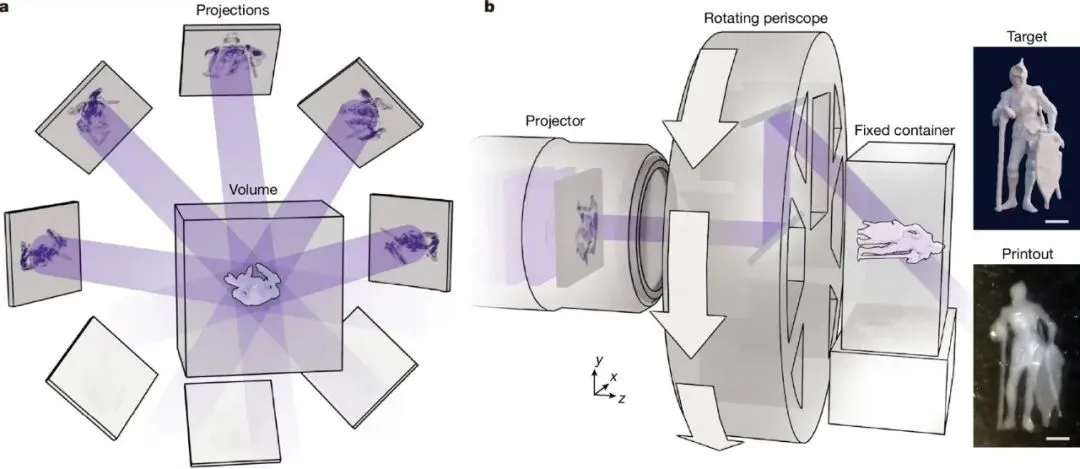

DISH最直觉的变化:

样品不动了,改成转光路。

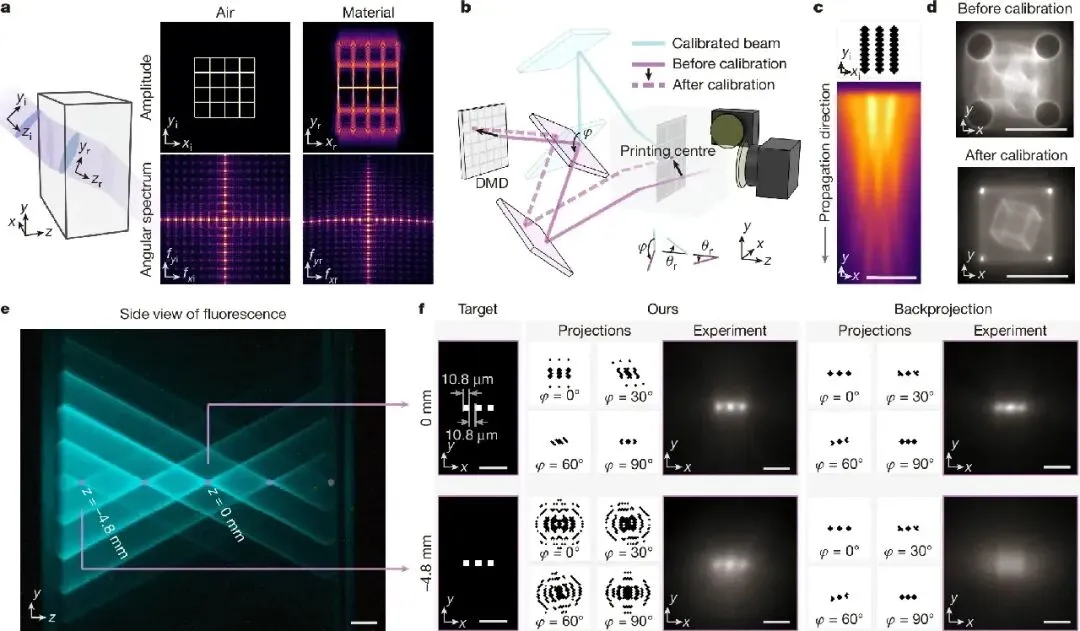

团队设计了一个旋转潜望镜,两面小镜子固定在能旋转的空心平台上,激光经两次反射后以45度角斜射进打印容器。

平台一转,光束绕容器扫一圈,效果等价于样品旋转360度,但样品本身纹丝不动。

交流伺服电机驱动,后0.6秒转一圈。

论文指出这套机构设计上限可到每秒10转,目前0.6秒的曝光时间主要受限于激光功率而非机械极限。

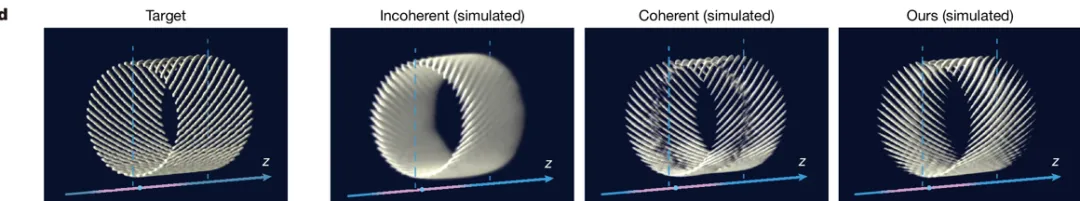

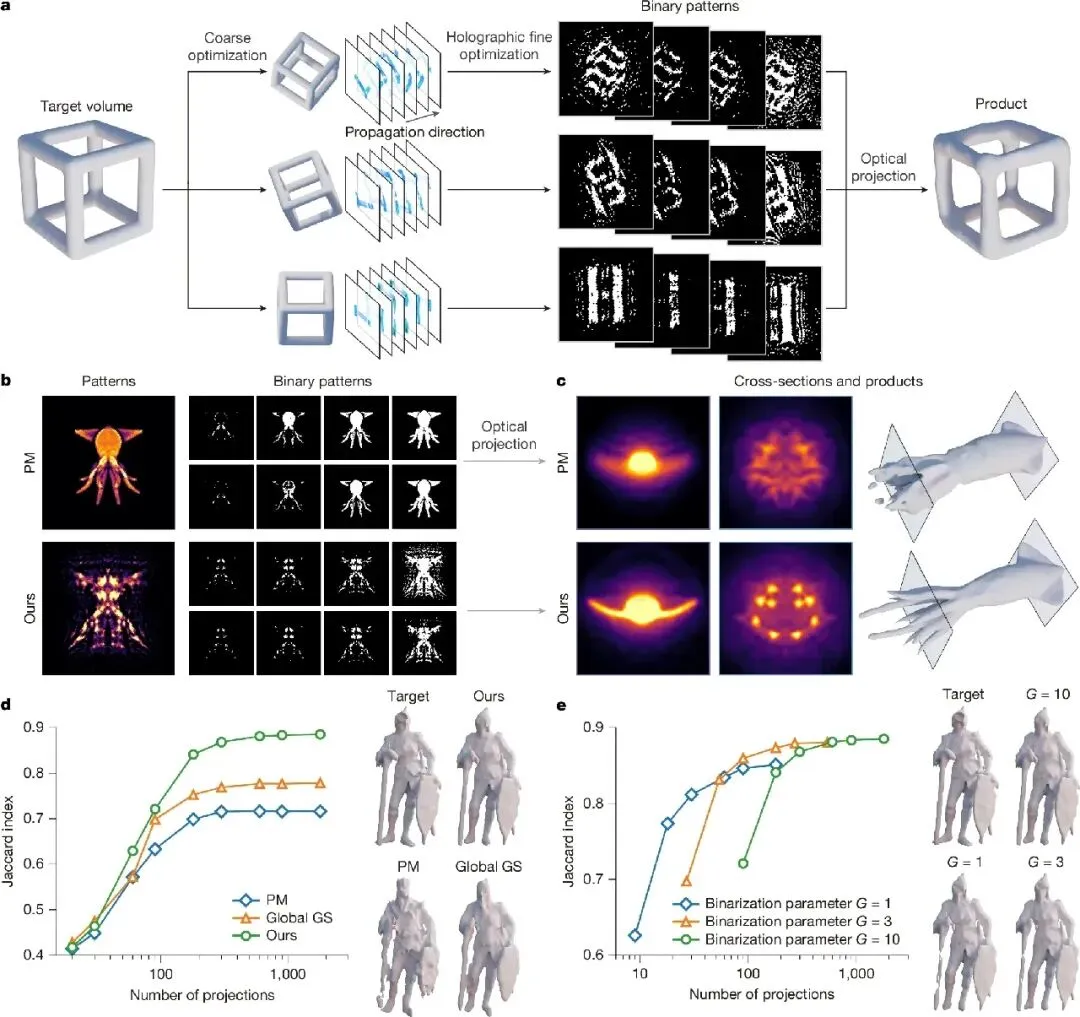

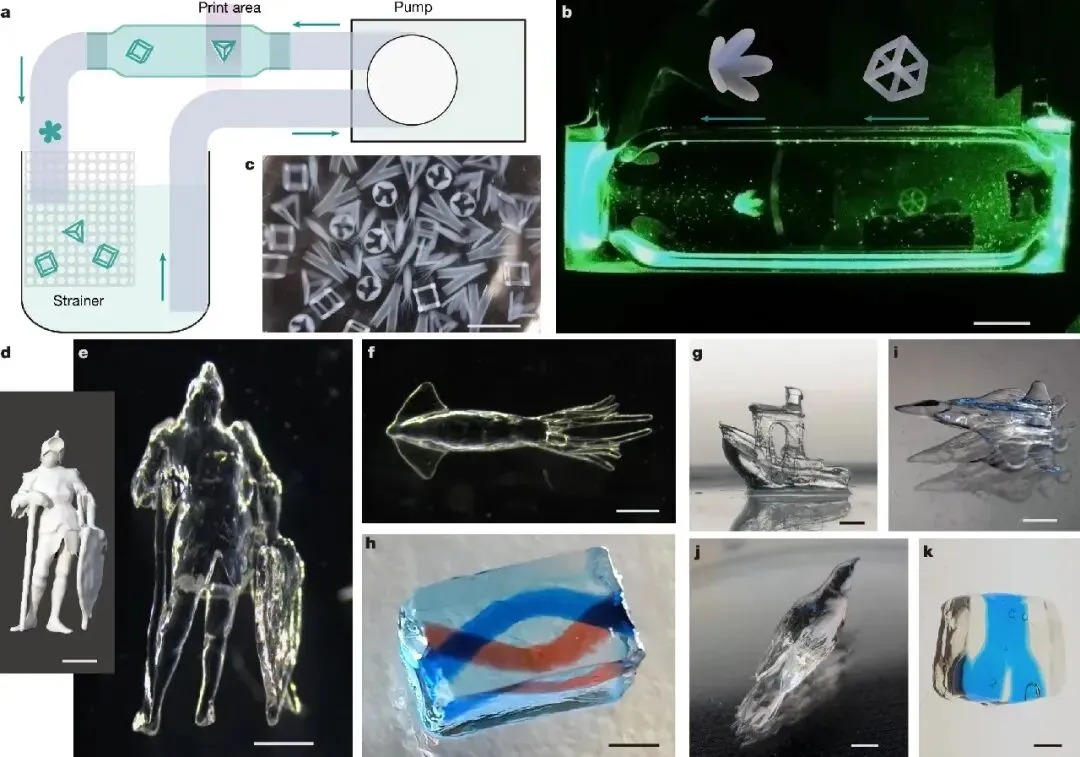

Fig. 1a和1b展示了光路构型。

一个重要细节是,所有光束都从容器的同一个平面射入,不需要特殊形状的容器,普通石英皿就行,甚至可以直接在培养皿里做原位打印。

配合旋转潜望镜的是一块TI DLP9500 DMD,阵列1920×1080,像素10.8微米,刷新率17.9 kHz,每转一圈投射1800幅图案与旋转角度精确同步。

效果如何?

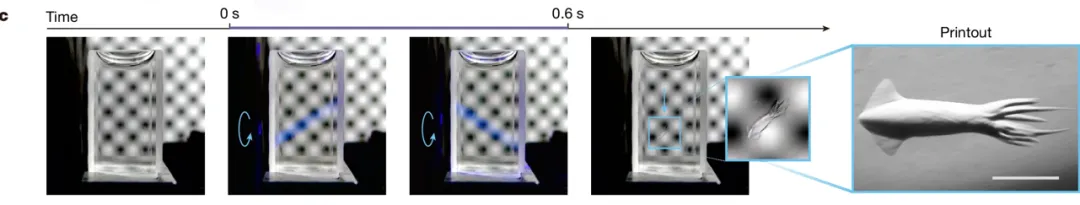

Fig. 1c显示,在低粘度PEGDA水溶液(4.7厘泊,比牛奶还稀)中,0.6秒完成成型。

论文Video 1完整记录了这个过程,树脂里一个三维结构近乎瞬间凝出来。

样品不转了,机械振动没了,速度上去了,低粘度材料也能用了。

前面提到的前两个硬伤,一招同时解决。

相干光加全息优化:景深从0.4毫米撑到1厘米

这第三个CAL的硬伤是精度和景深的矛盾,解决方案应是这篇论文最硬核的突破。

0.055 NA物镜景深只有0.4毫米,但DISH要在1厘米深度内维持高分辨率,差了超过20倍。

传统CAL用非相干光,在焦平面附近保持清晰,离开就迅速模糊。

打印精度实测和连续批量生产

原理和标定都说完了,看疗效。

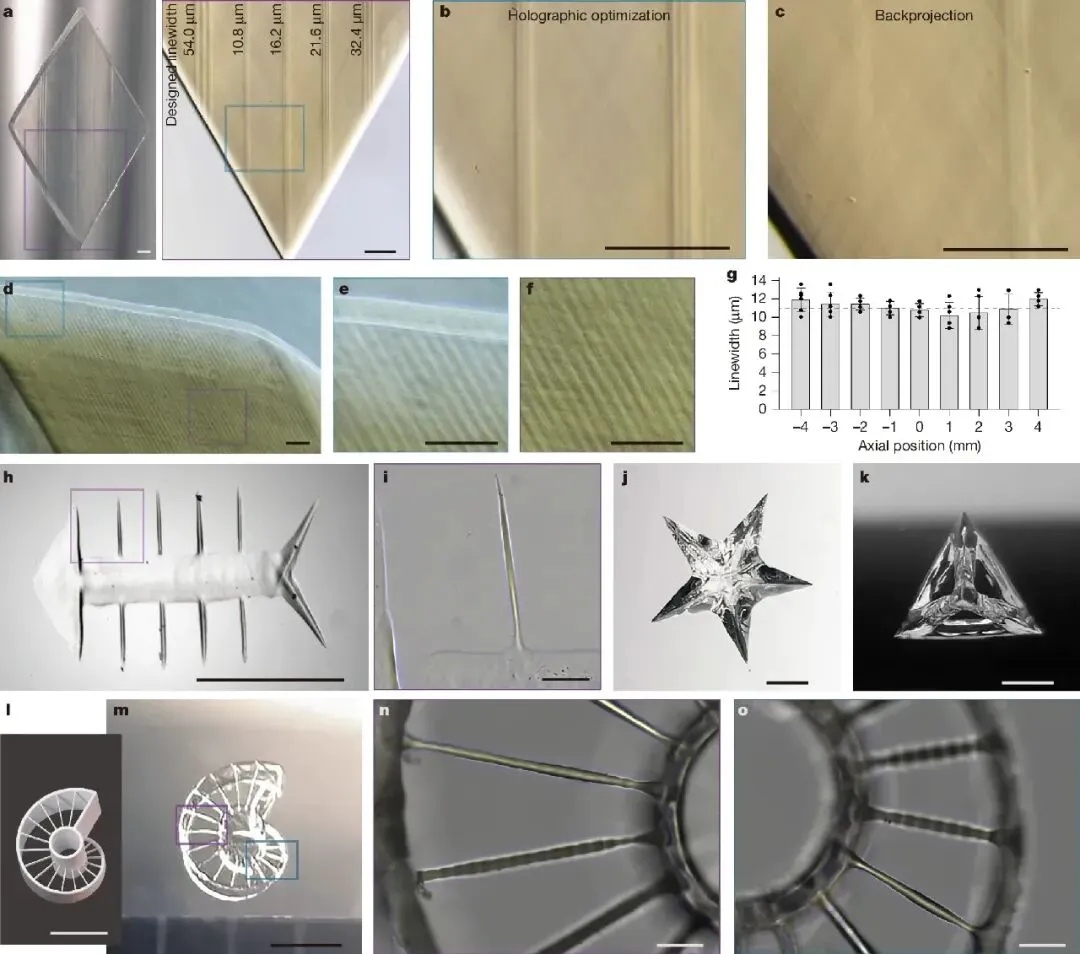

团队设计了一个轴向跨度1厘米的浮雕结构来检验深度方向的分辨率均匀性(Fig. 4a-c)。

最细线宽实测11.0±1.2微米,跨整个深度范围均匀一致,而传统射线近似反向投影法打出的同一模型在远离中心处精度明显恶化。

最能说明整体打印能力的是海螺模型(Fig. 4l-o),它包含沿不同方向、不同轴向位置分布的线条,相当于对全三维空间打印均匀性的综合考试,实测线宽19.3±3.4微米。

综合来看,光学分辨率11微米,最细独立正特征12微米,整体打印分辨率约19微米。

论文也指出,孤立小结构需要更高剂量对比度,整体分辨率和光学衍射极限(约3.68微米)之间还有优化空间。

真正让这篇论文从学术价值跳到产业价值的,我们认为,是DISH接上流控通道做连续生产的演示。

来一起欣赏如此美妙的Fig5.

Fig. 5a展示了系统构型。

泵推动流体把成品移走并补充新材料,过滤器收集成品,未固化材料回收重复使用,每个样品曝光0.6秒。

Fig. 5c展示了连续打印的多种结构:

立方体框架、四面体框架、花朵、鱿鱼、脊髓切片、分叉管道。

Video 2完整记录了这个流程。

这里必须强调一点,跟注塑或模具批量生产不同,DISH不需要换模。

每个零件的形状信息存在DMD投影图案里,换零件就是换一组数据,几乎停机都不用。

今天打100个鱿鱼,明天打50个鱿鱼加50个星星,后天每个都不一样。理论上都行。

材料兼容性方面,论文验证了从较稀的PEGDA水溶液到稍稠(750厘泊)的DPHA树脂的宽泛范围,包括PEGDA打的精细雕像和Benchy船(Fig. 5d-g)、模拟血管的螺旋管(Fig. 5h)、GelMA水凝胶打的分叉管道(Fig. 5k),还有BPAGDA刚性树脂、SilMA水凝胶和UDMA弹性材料等。

展示了材料适应能力范围。

Video 3和4记录了部分产品的后处理清洗过程。

看论文这部分,我们认为低粘度兼容这一点怎么强调都不为过。

传统CAL被锁死在高粘度材料里的根本原因就是打印太慢导致产品下沉,DISH用0.6秒的速度消除了这个约束。

AM易道读后

这篇Nature论文的完整度很高。硬件设计、波动光学建模、全息优化算法、自适应标定、多种材料打印验证、流控集成演示。

局限性来看,论文自己分析了不少,但计算成本是最明显瓶颈:

7.3×7.3×10毫米的模型用MATLAB跑了约24小时,GPU加速和端到端神经网络还没实现。

AM易道认为DISH的核心价值在于破了体积3D打印的不可能三角。

第一次把速度、精度和材料自由度三件事同时做到了可用水平,并且演示了连续化批量生产的可行性。

高通量药物筛选的微结构批量制备、微型光学元件快速制造、低粘度生物墨水的体积生物打印,都是可能率先落地的方向。

写在最后

DISH今天能做到的事情很明确,毫米级、19微米、0.6秒、可换样批量。

目前做不到的事情也很明确,计算慢、体积小、表面质量还有提升空间。

AM易道认为,这些大部分属于可以被逐步改善的工程问题,体积3D打印的实际表现大概率会随时间持续优化。

但现在最值得思考的可能不是技术本身还能进步多少,而是即便以目前的能力:

0.6秒一个零件,每个零件都能不一样,还能批量生产。

在微结构制造这个领域里,哪些产品设计逻辑和生产流程会被重新改写?

如果您对DISH的技术细节有不同理解,或者觉得AM易道哪里解读有误,欢迎在评论区拍砖。

2026-02-13 17:56

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容

京公网安备11010802046387号

京公网安备11010802046387号