Zellerfeld发布GEN3量产平台:目标人脚一双3D打印鞋

发布时间:09-23 17:05

AM易道深度快讯

就在本月,3D打印鞋类领域的明星公司Zellerfeld再次投下震撼弹:

正式发布其第三代3D打印系统—GEN3。

Zellerfeld的首席执行官CorneliusSchmitt讲到:

我们的第一代系统MONO1,让我们实现了几百双的产量。

GEN2则将这个数字提升到了数万双。

现在,GEN3将带领我们冲向百万双的规模。

今天,我们就来深入聊聊,Zellerfeld这次发布的GEN3,到底新在哪里?

它又将如何搅动整个鞋类制造业的格局?

从150小时到三倍速:GEN3的硬核进化

要理解GEN3的突破,我们得先回顾一下Zellerfeld的进化史。

大约五年前,他们的第一代打印机MONO1问世。

这台机器可以说是验证了概念的可行性,完全依靠3D打印来制造一双完整的鞋。

但它的代价是高昂的时间成本,打印一双鞋需要大约150个小时,这显然只适用于小范围的实验和定制。

三年前,GEN2登场,生产效率大幅提升,打印时间显著缩短,这才让Zellerfeld有了与LouisVuitton、Moncler等奢侈品牌合作的底气,成功交付了上万双鞋履订单,在行业内打响了名声。

而现在登场的GEN3,则是一次全面的进化。

官方给出的关键指标有三个:

最大的特点就是三倍速。

相较于已经很成熟的GEN2,GEN3的打印速度又提升了三倍。

这对于任何制造业来说都是一个极其关键的指标。

速度的提升直接意味着单位时间内产能的几何级增长,是实现百万双目标的基础物理条件。

另一个特点是这一代实现了多色打印。

这是GEN3在设计自由度上的一个巨大突破。

以往的单色打印虽然可以通过结构设计玩出花样,但在色彩表现上始终有局限。

多色打印能力的加入,意味着设计师可以摆脱束缚,将更复杂的色彩方案融入到一体成型的鞋履设计中,这对于时尚和潮流领域来说吸引力巨大。

而且它还可以完全自主运行,无需人工干预。

这一点对于规模化生产至关重要。

它意味着可以实现真正的黑灯工厂模式,7x24小时连续生产,最大化设备利用率。

这三个核心特性的叠加,让GEN3不再仅仅是一台打印设备组合,而是一个真正面向规模化生产的制造平台。

它的目标,显然已经不是停留在满足小众订单和设计师合作的层面了。

从封闭制造到开放平台:Zellerfeld的商业阳谋

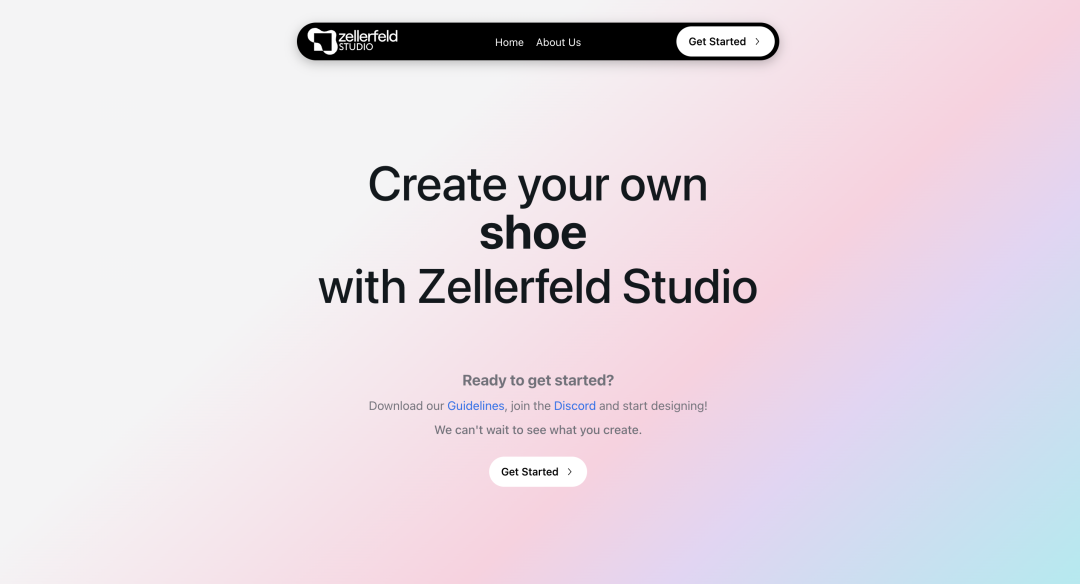

如果说GEN3在硬件和技术上展示了Zellerfeld的肌肉,那么他们同步推出的开放平台策略,则暴露了其在商业模式上的战略。

过去,Zellerfeld更像一个集技术研发、设计合作与生产制造于一身的解决方案提供商。

但现在,他们选择将经过多年测试和迭代的平台向全球设计师开放。

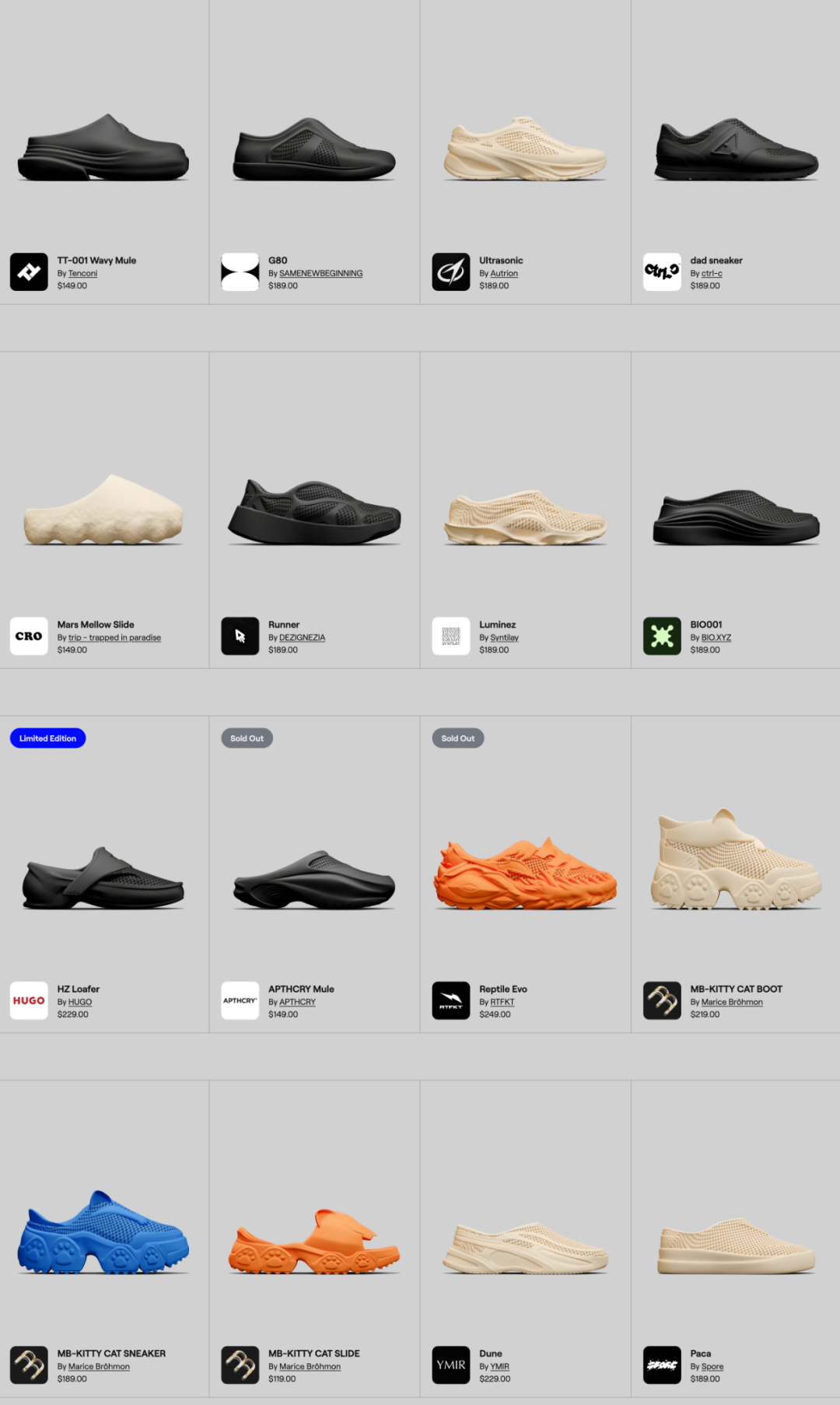

现在任何一个有创意的设计师,现在都可以上传自己的鞋设计,然后由Zellerfeld的系统按需制造并负责销售。

Zellerfeld预计,到今年年底,平台上将会有超过1000款不同的设计可供消费者直接购买。

这一招非常高明。

Zellerfeld正在从一个品牌合作方转变为一个生态构建者和技术赋能者。

他们不再仅仅依靠自己的团队或者少数几个合作品牌来创造内容,而是通过开放平台,撬动全球设计师的创造力。

这不仅极大地丰富了产品库,满足了消费者对个性化的极致追求,也让Zellerfeld的制造能力有了持续不断的订单来源。

这种模式,有点像鞋类制造领域的AppStore。

Zellerfeld提供底层的操作系统(GEN3打印平台)和分发渠道,而设计师们则是开发应用的开发者。

这种平台化的战略转型,一旦成功,其商业潜力和行业影响力将远超一个单纯的制造商。

从合作品牌看技术落地

当然,光有技术和平台还不够,市场的接受度才是最终的试金石。Zellerfeld近期与几个品牌的合作,恰好为我们展示了其技术在不同场景下的应用潜力。

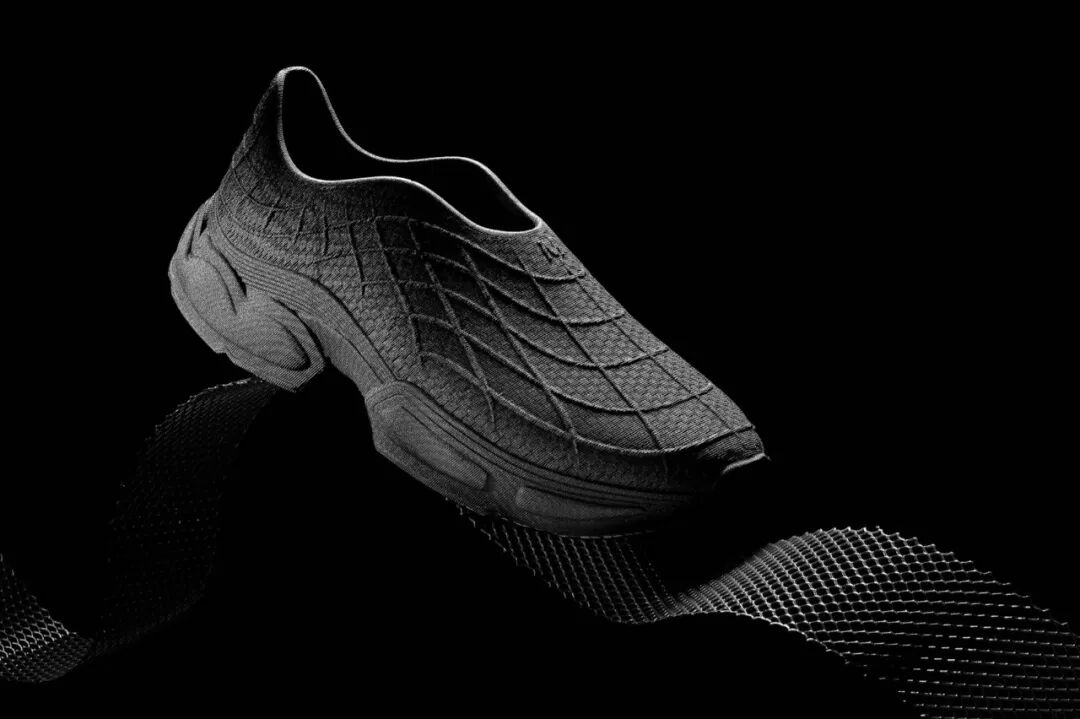

HUGOFORWARD x Zellerfeld:

与HugoBoss旗下副牌HUGO的合作,诞生了一款乐福鞋。

这款鞋的特别之处在于,它完全颠覆了传统鞋类的生产流程。

它是一体成型的,无需传统的尺码体系(可以做到精准的定制贴合),没有复杂的组装工序,也消除了库存积压的风险。

客户下单,几个小时内就能生产出来。这完美诠释了3D打印在实现按需生产、个性化定制和推动循环经济方面的巨大优势。

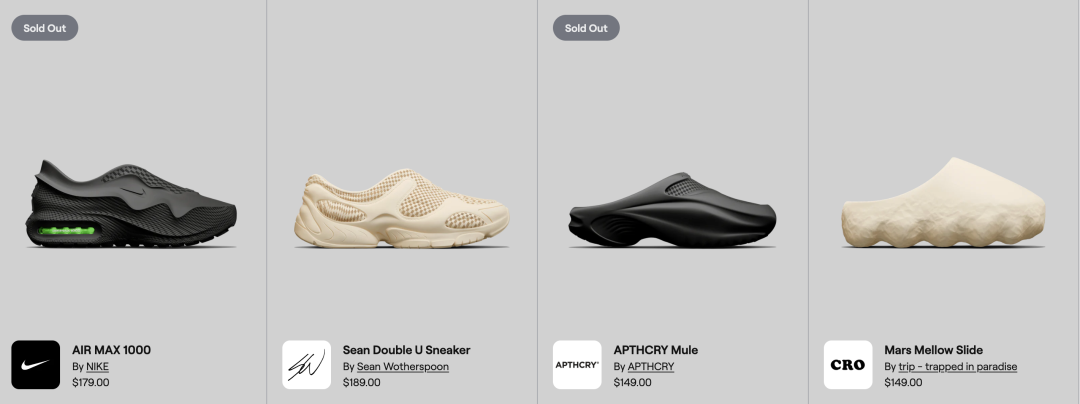

SeanWotherspoon的SeanDoubleU系列。

与知名设计师Sean的合作,则更多地展现了技术的环保和设计潜力。

这位设计师以使用非传统材料和关注可持续性而闻名。

通过Zellerfeld的技术,他设计的运动鞋和穆勒鞋可以实现无粘合剂、无缝线的单体制造。

这不仅在设计上极简,也从根本上减少了传统制鞋业中因复合材料使用而带来的回收难题。

MalletLondon的Nebula:

英国奢侈品牌MalletLondon则提供了一个旧瓶装新酒的范例。

他们将其经典的Neptune鞋型,通过Zellerfeld的自动化流程重新设计,推出了3D打印版本的Nebula。

Zellerfeld的技术不仅能创造全新的设计,也能帮助现有品牌将其标志性产品进行数字化、增材化的改造,从而获得更高的设计灵活性、更快的市场反应速度和更优的材料利用率。

这三个案例,分别从供应链重塑、可持续设计和经典再造三个维度,清晰地展示了Zellerfeld打印平台在商业应用上的价值和广度。

写在最后

Zellerfeld和它的GEN3平台,为我们描绘了一幅激动人心的未来图景:

数千个设计师的创意不再受制于传统工厂的模具和复杂的供应链,每个消费者都可以获得自己心仪设计的3D打印鞋,而整个生产过程则更加高效、环保、敏捷。

当然,从百万双到真正人脚一双,Zellerfeld依然面临着材料成本、打印效率的持续优化以及市场教育等多重挑战。

但GEN3的发布,无疑是这个进程中一个至关重要的里程碑。

它让我们看到,3D打印鞋类,正在从一个遥远的概念,加速向一个触手可及的现实奔跑。

这个赛道,会越来越精彩。

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容