医用3D打印面临粉末再利用困局:如何在成本与安全间找到平衡点?

虽然粉末重复使用是各行业优化可持续性和降低成本的策略,但在医疗器械领域,患者安全和临床表现才是首要考量。 对于医疗3D打印器械,粉末回用是否能满足严格的临床要求,以及其标准是否与其他行业根本不同,已成为行业探讨的核心。

几乎所有的金属3D打印技术,包括定向能量沉积(DED)、粘合剂喷射、选择性激光熔化(SLM/L-PBF)、选择性激光烧结(SLS)和电子束熔化(EBM),都需要有效的粉末管理和回收策略。 这些工艺各具挑战,例如直接熔化技术需应对材料残余应力,而粘合剂喷射则面临回收粉末中的粘合剂残留问题,这些因素可能损害新打印件的质量。

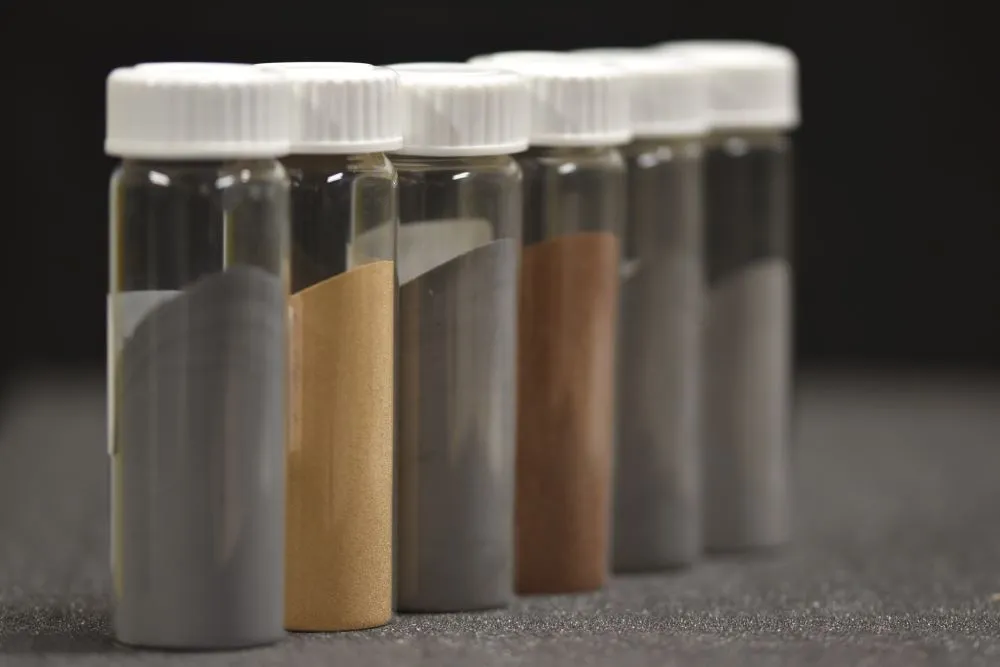

鉴于L-PBF在医疗领域的广泛应用,本次讨论重点围绕其粉末回用的影响,包括粉末特性的变化、混合策略以及评估数据。 Continuum Powders研发副总裁Sunil Badwe指出,“回收粉末”在增材制造行业中定义较广,通常指在打印过程中通过集成或独立的回收中心(PRC)进行筛分的粉末。 铝合金(如AlSi10Mg)、镍基超合金(如Inconel 718、625)、不锈钢(如316L)、钴铬合金(CoCr)和钛合金(尤其是Ti-6Al-4V)是常见的回用粉末材料。 其中,不锈钢、钴铬合金和钛合金被认为是医疗应用中最理想的候选材料。

钛合金已证明是骨科植入物和牙科修复体的理想选择,钴铬合金常用于牙科框架和心血管植入物,而不锈钢则常用于手术器械。

amsight GmbH首席执行官Tim Wischeropp表示,最佳的回用策略取决于材料和具体应用,理解粉末性能随回用次数的变化对保证零件质量至关重要。

Rosswag Engineering技术主管Gregor Graf博士补充道,每种材料都需要定制的回收方案。 钛合金对氧气和水分高度敏感,需要基于传感器的干燥和储存,而不锈钢的要求则相对宽松。

从首次使用起确保高品质粉末至关重要,这将直接影响粉末的流动性、增材制造工艺质量以及最终打印零件的力学性能。 金属粉末质量的决定因素包括颗粒大小和形状、密度、粗糙度、化学成分以及杂质的存在。

由于在每次打印中只有小部分粉末被熔化,剩余粉末通常会被回用,以避免因材料浪费导致的技术经济性失效。 理论上使用回收粉末时应调整工艺参数,因为其氧化水平或粒径分布会随时间变化,但在医疗或航空航天等关键应用中,这种参数优化极其耗费资源。

Rosswag Engineering采用工具辅助策略,通过MES AddiPlan跟踪粉末回用周期、湿度等环境数据及批次质量指标。 其技术主管指出,利用AddiMap平台,可以根据材料和机器类型高效选择或调整参数集,确保生产的可重复性。

市场上不同设备的粉末处理系统存在差异,例如Renishaw AM250支持手动添加粉末,而EOS M 290则采用IPCM M pro系统进行半自动、惰性气体环境下的除尘筛分。

有效的粉末混合策略对于维持材料一致性、流动性和化学成分至关重要,这是生产高质量、可认证医疗3D打印零件的基础。 行业内主要有两种混合技术:第一种是将新料与剩余粉末混合,但这可能会改变氧含量,并不总是医疗关键应用的理想选择。 第二种策略是重复使用单一批次粉末并逐次筛分,直到粉末不足或性能降级至无法满足规范。

Sunil Badwe提醒,传统的筛分回用主要防止大颗粒进入系统,但无法剔除异物(FOD)、烧损粉末或化学降解粉末。 Continuum Powders的数据显示,回收粉末在首次回用后细颗粒含量会发生显著变化,因此必须持续监测材料性能以限制回用周期。

Rosswag在其SLM 280设备中使用优化的批次混合策略,通过软件跟踪粉末的历史回用数据、湿度和粒度。 专家一致认为,粉末回用会影响颗粒形状分布、氧化水平、水分吸收、化学降解以及最终零件的机械行为。

为了缓解这些影响,厂家需利用专利传感干燥和筛分系统,确保粉末状态与应用需求匹配。 医疗产品的质量受原材料特性显著影响,对于医疗器械,化学成分(尤其是氧含量和湿度)的持续监测是监管的核心要求。

amsight首席执行官Tim Wischeropp指出,FDA等机构要求制造商证明粉末老化不会显著影响零件质量。 其提供的粉末跟踪工具可实现全生命周期监控,将粉末数据与零件质量结果关联,帮助优化回用策略。

除了化学成分,Rosswag专家建议还应分析颗粒形貌、水分含量、氮氧值以及粉末流动性和密度指标。

除了化学成分,Rosswag专家建议还应分析颗粒形貌、水分含量、氮氧值以及粉末流动性和密度指标。

其MES平台作为数字孪生中心,存储并分析从拉伸测试到CT扫描的所有质量保证(QA)数据,符合ISO 13485和MDR法规要求。 Tim Wischeropp总结道,如果没有强大的数据管理系统,优化回用策略几乎是不可能的。

适当的粉末管理能在数周内通过显著的成本节约实现投资回报。

虽然粉末回用能降低成本,但在医疗应用中,颗粒形貌、流动性和化学成分的优先级远高于成本。

随着回用周期中氧含量的可能增加,特别是钛合金,这种方法要求零件接受更严格的质量控制。

在对表征和认证流程存在不确定性时,建议严格执行内部回用协议或仅使用新粉以确保可追溯性。

amsight、Rosswag Engineering和Continuum Powders三家公司为此提供了专业见解。

amsight、Rosswag Engineering和Continuum Powders三家公司为此提供了专业见解。

amsight专注于优化增材制造过程的软件方案,Rosswag Engineering结合了冶金专长与数字平台创新,而Continuum Powders则提供利用回收原料生产的、性能等同于气雾化的新型粉末。

2026-01-20 12:07

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容

京公网安备11010802046387号

京公网安备11010802046387号