波音发布公告!3D打印太阳能电池阵列基板一体化制造

当波音公司宣布其3D打印新应用时,AM易道感到其重要性,因为这不是一个简单的支架或导管部件的3D打印应用,而是航天器最关键组件之一:

太阳能电池阵列基板的3D打印制造。

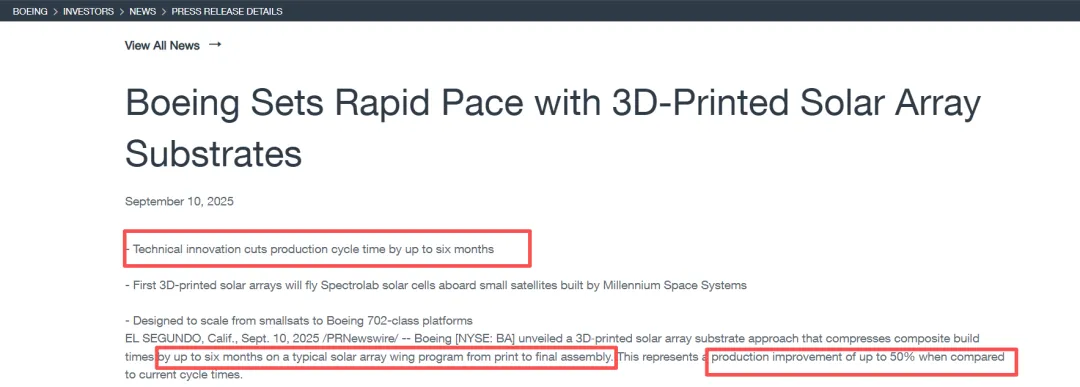

节省6个月的生产周期

传统制造需要几十个独立零件、复杂的工具准备、精密的粘合工艺,现在被3D打印技术改写。

波音将典型太阳能阵列翼从打印到最终组装的时间缩短了多达6个月,生产效率提升50%。

但这里有一个技术悬疑:波音究竟用的是金属,还是非金属3D打印?

这个问题的答案,将决定整个太阳能电池阵列制造的技术路径和未来发展方向。

让我们一起揭开这个技术谜团。

技术核心推测:一体化3D打印基板设计

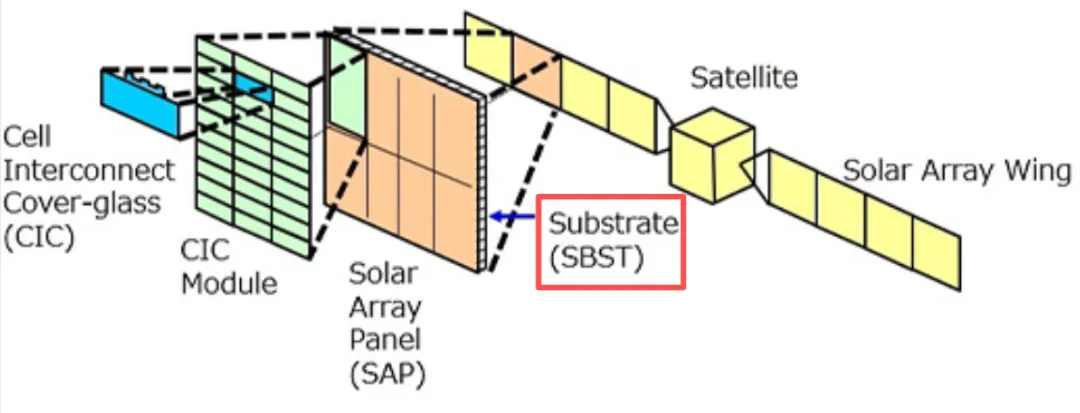

什么是太阳能阵列基板?

在试图通过有限信息深入分析波音的技术突破之前,我们需要理解什么是太阳能阵列基板(Solar Array Substrate)。

基板是整个太阳能阵列的结构骨架,承载着太阳能电池、电路连接和机械支撑的多重功能。

传统的太阳能阵列基板采用"上下碳纤维复合网格面板+铝蜂窝芯+聚酰亚胺薄膜"的典型三明治结构。

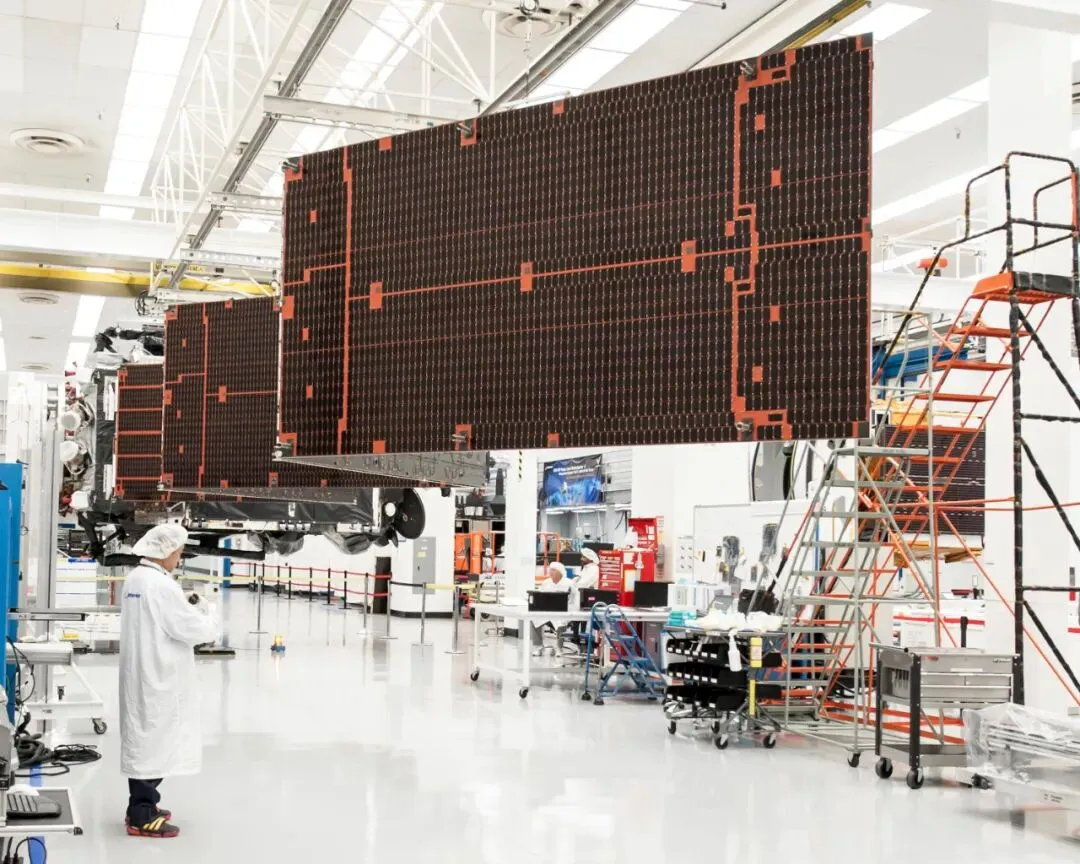

基板尺寸因应用而异,小卫星的基板通常为几十厘米见方,而大型通信卫星的单个阵列翼可达数米长度。

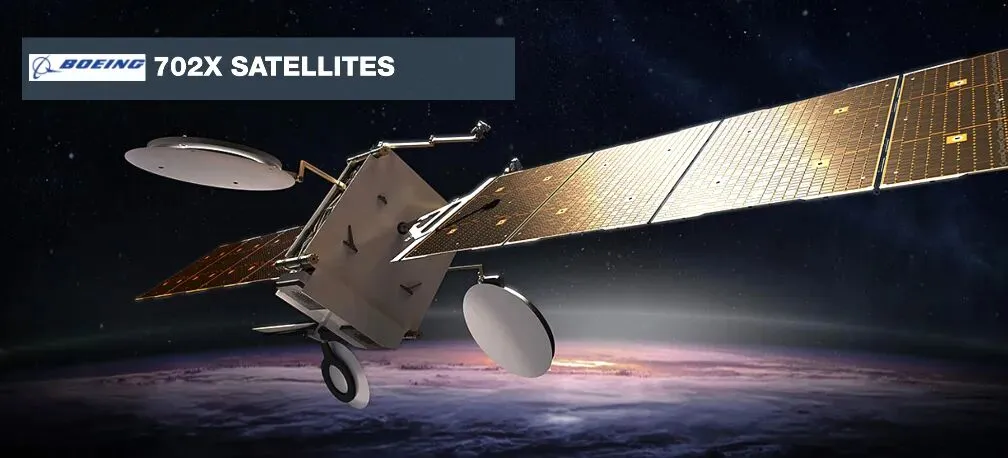

以本次公开披露的波音702级卫星为例,其太阳能阵列展开后长度可超过30米。

新的3D打印阵列方法被设计为可从小卫星扩展到更大的卫星(如波音702级),目标在2026年实现市场供应。

传统制造的复杂性

传统基板制造是一个极其复杂的多步骤工艺,本文就不详细解释这些冗长的工序了。

简单来说,传统过程需要几十个独立零件的精确装配,涉及长周期的专用工具制备和多次精密粘合工序。

每个连接点、每条线束路径都需要单独设计和制造,这不仅耗时数周甚至数月,还容易在粘合界面产生应力集中和可靠性隐患。

波音的3D打印新方案

根据我们对于有限公开信息的理解,波音开发了一种3D打印太阳能基板结构的方法,将线束路径和连接点等内置功能直接打印到每个面板中。

这种方法用一个坚固、精确的整体件替代了传统的多组件装配结构,从根本上改变了基板的制造逻辑。

太阳能阵列基板面临的技术挑战极其严苛:

必须结合超轻重量与刚性和热稳定性,同时承受发射过程的巨大冲击和轨道运行中-170°C到+100°C的极端温度循环。

解决方案需要建立在合格的增材制造、飞行验证材料和工艺的基础上,这为突破传统制造瓶颈提供了技术保障。

延伸阅读:

因为西方公司投入大量精力的是认证他们的流程,并确保他们不仅开发一台机器来完成这项工作只是干一次,他们开发了一个提供可靠服务的完整产品组合。从而确保机器不同世代和不同机器类型有一致质量,他们知道这项工作,它几乎是隐形的,它发生在幕后。

AM易道,公众号:AM易道欧洲3D打印专家深度访谈实录(上):AI、出海、信任、批量生产、未来应用

据相关信息的表述推测,我们认为该应用已完成工程测试,并正在通过波音的标准认证流程。

这表明该技术已经从概念验证阶段进入实用化开发阶段。

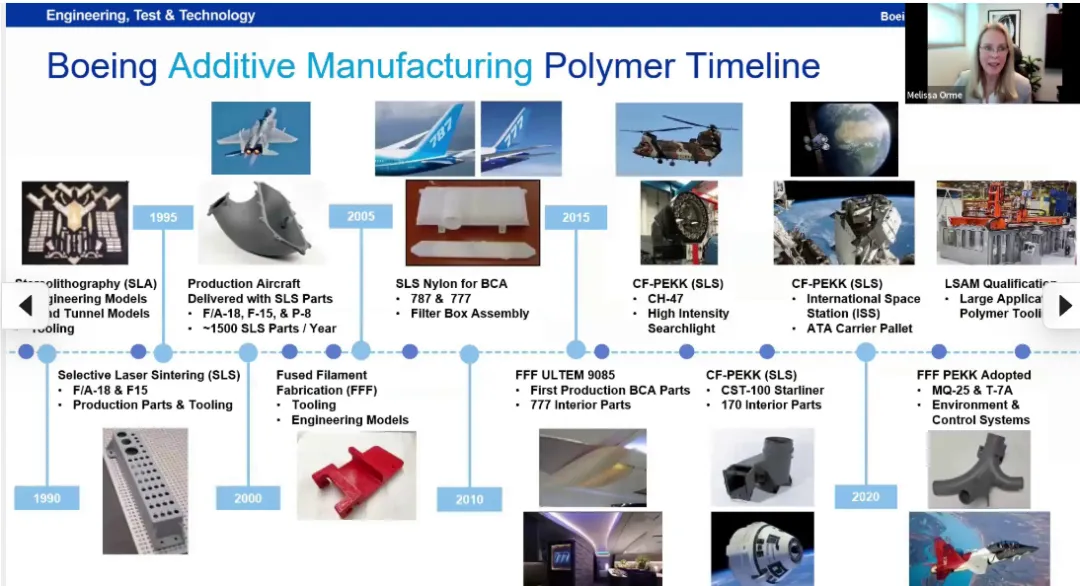

波音对于3D打印从验证到实际使用的过程认证极其熟稔,因为其是3D打印的老牌用户了。

目前,据其公开披露,波音已有超过5万个各种类型的3D打印组件在飞机上飞行。

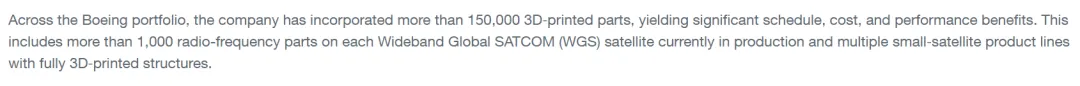

波音已经在其产品组合中安装了超过15万个3D打印零件,包括目前生产的每颗宽带全球卫星通信军用卫星上超过1000个射频组件,以及多个小卫星产品线的完整结构。

高效太阳能电池技术:Spectrolab的性能

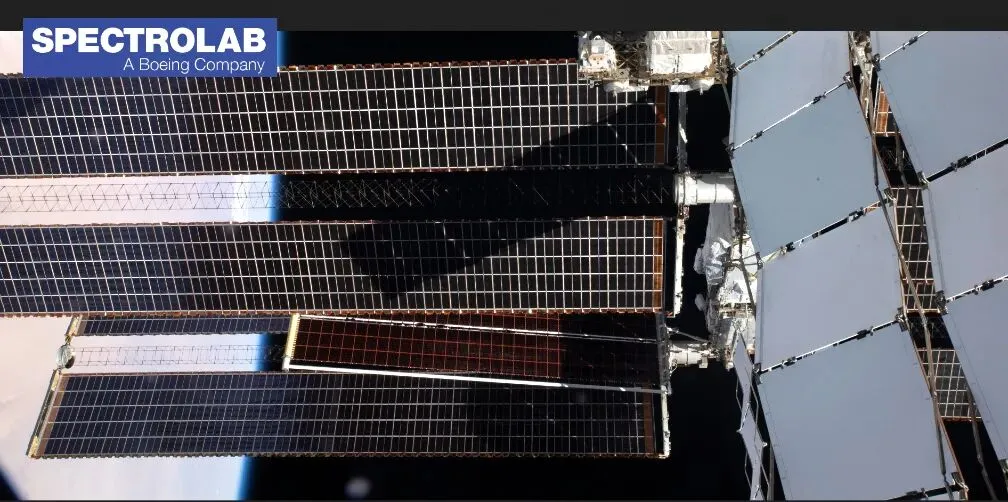

首批3D打印太阳能阵列将搭载Spectrolab太阳能电池。

Spectrolab是波音的全资子公司,在太阳能电池技术方面拥有领先地位。

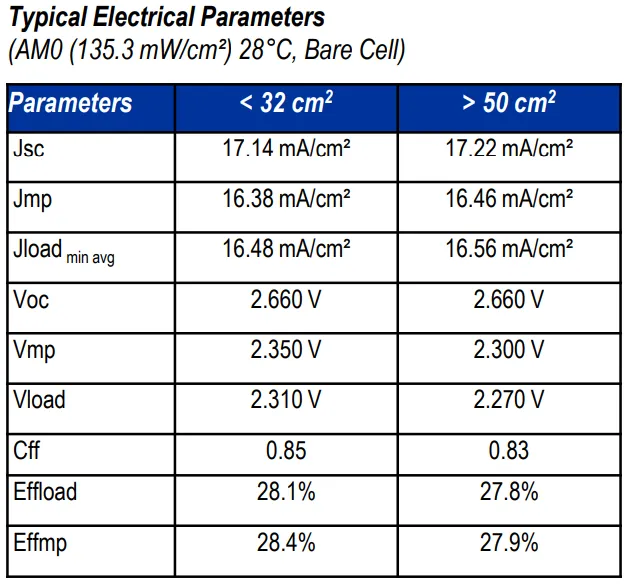

Spectrolab提供一系列GaInP/GaAs/Ge晶格匹配的三结太阳能电池,效率高达32%。

新的XTE系列电池用于GEO和LEO轨道的效率为27.9%,XTE-LILT在木星条件下的效率达到37%。

这些多结太阳能电池使用铟镓磷、砷化镓和锗等外来材料实现高效率。

延伸阅读:

已消失的访谈内容:巡航导弹敏捷生产、美防务响应网络、太空军事化、制造业污名化与创新战略,3D打印均是核心

小卫星应用场景:千禧航天的技术集成

首批3D打印太阳能阵列将用于Millennium Space Systems(千禧航天系统制造)的小卫星。

千禧航天系统也是波音公司的子公司,专注于高性能小卫星星座的经济型解决方案,为美国国家安全太空提供服务。

传统的小卫星太阳能系统面临重量和表面积限制,需要在天线、光学传感器、相机镜头、推进系统和接入端口之间有效共享有限的外壁表面积。

所以紧密、合理、便于安装的基板设计以及制造实现能力就成为了关键,这是3D打印也会产生价值的地方。

制造流程:平行生产与自动化集成

再来看下这次披露的新的3D打印方法带来的生产制造流程变化:

前面提到波音用3D打印替代了几十个独立零件和精密粘合步骤,产生了一个制造更快、集成更容易的整体件。

通过3D打印方法,波音表示可以与电池生产并行组装阵列。

Spectrolab的机器人辅助组装和自动化检测预计将通过减少劳动密集型交接进一步提高速度和一致性。

波音的方法使完整阵列的平行构建成为可能,将打印的刚性基板与飞行验证的模块化太阳能技术配对。

这也是大幅降低制造周期的关键之一。

悬疑推测:3D打印材料的判断

现在到了推测技术悬疑的时刻。

通过对所有公开信息的深度分析,AM易道对波音3D打印太阳能阵列基板的材料构成进行推测:

AM易道结论:最可能采用聚合物基复合材料

这一判断基于以下关键技术证据:

传统太阳能阵列基板采用"上下碳纤维复合网格面板+铝蜂窝芯+聚酰亚胺薄膜"的典型结构。

我们推测,波音的3D打印方案很可能采用某些碳纤维增强聚合物复合材料实现3D打印一体化制造。

支撑这一判断的技术逻辑是:

先看材料适配性。

航天级3D打印中,许多高性能聚合物已获得航天器组件认证,具有优秀的阻燃等级和FST特性。

结合碳纤维增强,完全可以实现传统基板的性能要求。

另外是工艺描述的可行性。

波音强调的"通过打印线束路径和连接点等功能直接集成"特别适合聚合物材料的增材制造工艺,能够打印复杂的结构。

如有不同观点的读者,欢迎评论区留言讨论。

下面这张图,相信能够为有兴趣读者提供更多信息,本文就不深入讨论了:

AM易道观点

当传统的"设计-制造-装配"模式遇上"数字化设计-增材直接成型"的新思维,我们看到的是未来制造的必然性。

50%的生产效率提升背后,是制造哲学的转变。

波音材料与结构技术创新副总裁Melissa Orme的那句话说得很实在:

"我们不仅仅是在减少时间和成本,我们还在提升性能。"

这是增材制造的多重价值所在。

2025-09-10 01:55

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容

京公网安备11010802046387号

京公网安备11010802046387号