3D打印重塑油气供应链:聚合物止回阀通过行业严苛测试,减重15%、降本30%、交付周期从52周缩短至1周

来自VoxelMatters的消息显示,3D打印技术正在为多个关键行业的供应链韧性铺平道路。近日,一项关于石油天然气行业备件生产的案例研究,揭示了增材制造如何解锁该领域的新范式。

一家全球阀门服务提供商与EOS的增材思维咨询部门合作,将目光投向了聚合物激光粉末床熔融技术。他们的目标是生产用于油气开采管线中的关键阀门部件,以构建更具弹性且成本效益更高的工作流程。

此次合作聚焦于采出水管线中使用的止回阀。由于采出水含有强腐蚀性物质,传统金属部件即便采用昂贵的超级双相不锈钢,仍需每六个月更换一次。这导致了维护成本高昂、备件库存庞大以及漫长的交货期等问题。

在初期的独立测试中,聚合物3D打印的部件在高压测试中遭遇了失败。然而,与EOS增材思维团队的合作改变了局面。通过整合材料科学、先进拓扑优化和仿真,团队找到了一种创新的解决方案。

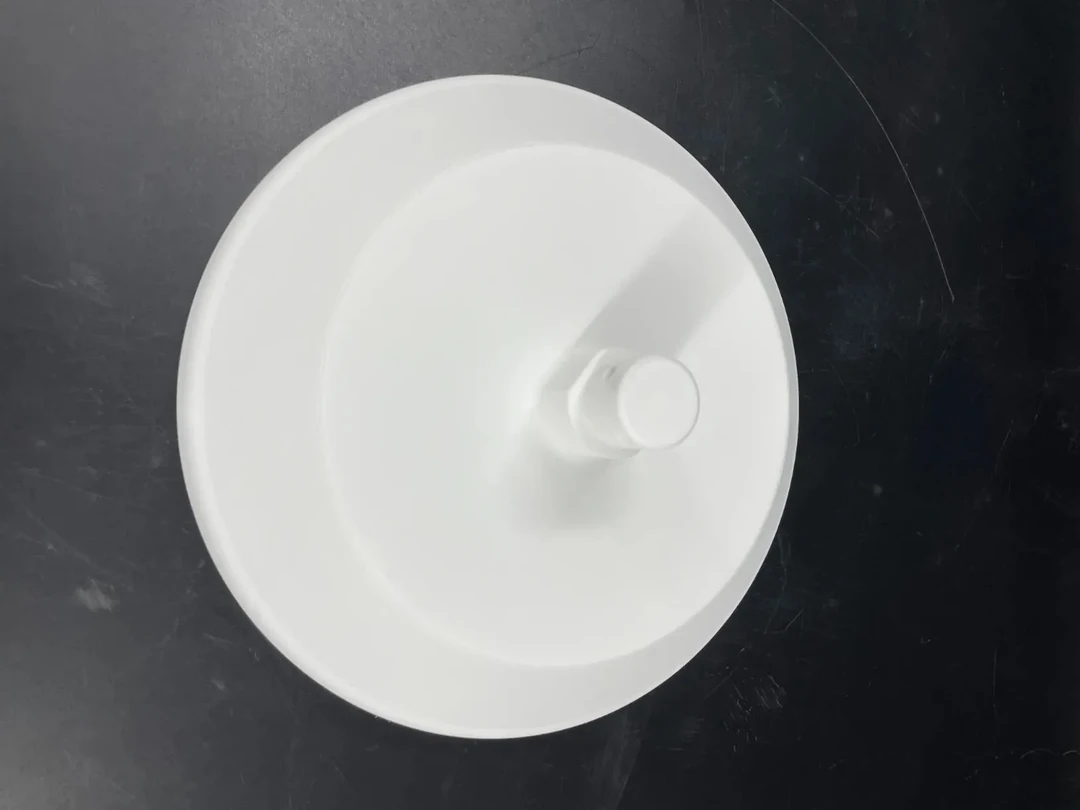

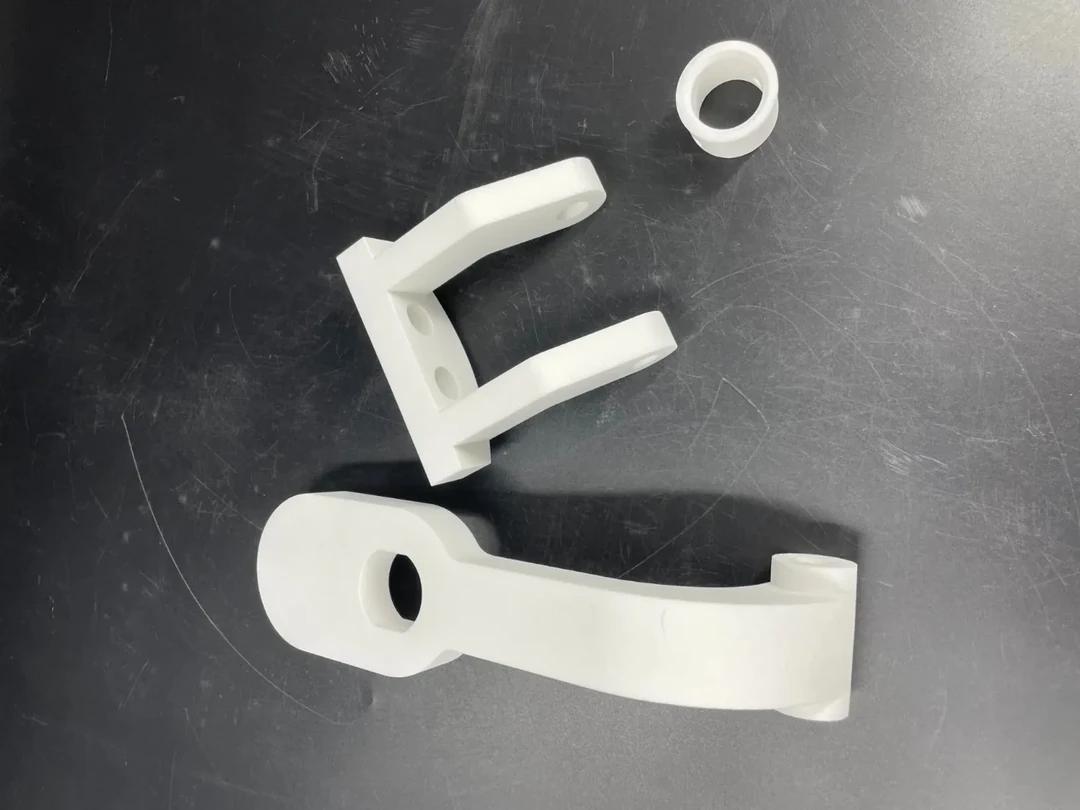

他们采用仿真驱动的设计方法,对部件进行了优化。最终方案是使用EOS PA 2200尼龙12材料进行3D打印。经过拓扑优化软件针对载荷和边界条件进行设计后,部件在高生产率的EOS P 396设备上制造完成。

打印后的部件采用了DyeMansion的vaporfuse平滑技术进行后处理,从而获得了防水和气密的密封性能。

最终,这款重新设计的3D打印止回阀成功满足了API 598和API 6D等行业严格标准。它通过了所有关键测试,包括高达450 psi的静水压壳体试验和325 psi的阀座试验,并在长时间的高压气体测试中证明了其气密性。

经过一小时的最大载荷持续测试后,部件未显示任何蠕变或塑性变形。此外,与原始金属部件相比,3D打印版本重量减轻了15%,总持有成本降低了至少30%。

从供应链角度看,这项技术的转变带来了革命性的效率提升。部件的交货期从传统制造所需的52周,大幅缩短至仅需1周。这一成功的案例有望推动该阀门服务商建立更全面的数字化备件计划,从而减少对庞大实物库存和复杂供应链的依赖。

2026-01-13 07:44

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容

京公网安备11010802046387号

京公网安备11010802046387号