波兰研究发布H13工具钢五大3D打印工艺性能对比:致密度、硬度与适用场景全解析

弗罗茨瓦夫理工大学的研究人员于近期发表了一项对比研究,评估了五种用于生产H13工具钢的金属增材制造方法。

这项研究发表在《Materials》期刊上,旨在为工业工具应用选择合适的3D打印技术提供依据。

研究对比了基于线材的挤出成型、粘结剂喷射、激光粉末床熔融和定向能量沉积等方法。

此前,业界缺乏在可比较标准下,针对H13模具钢的多种增材制造路径进行系统性对比。

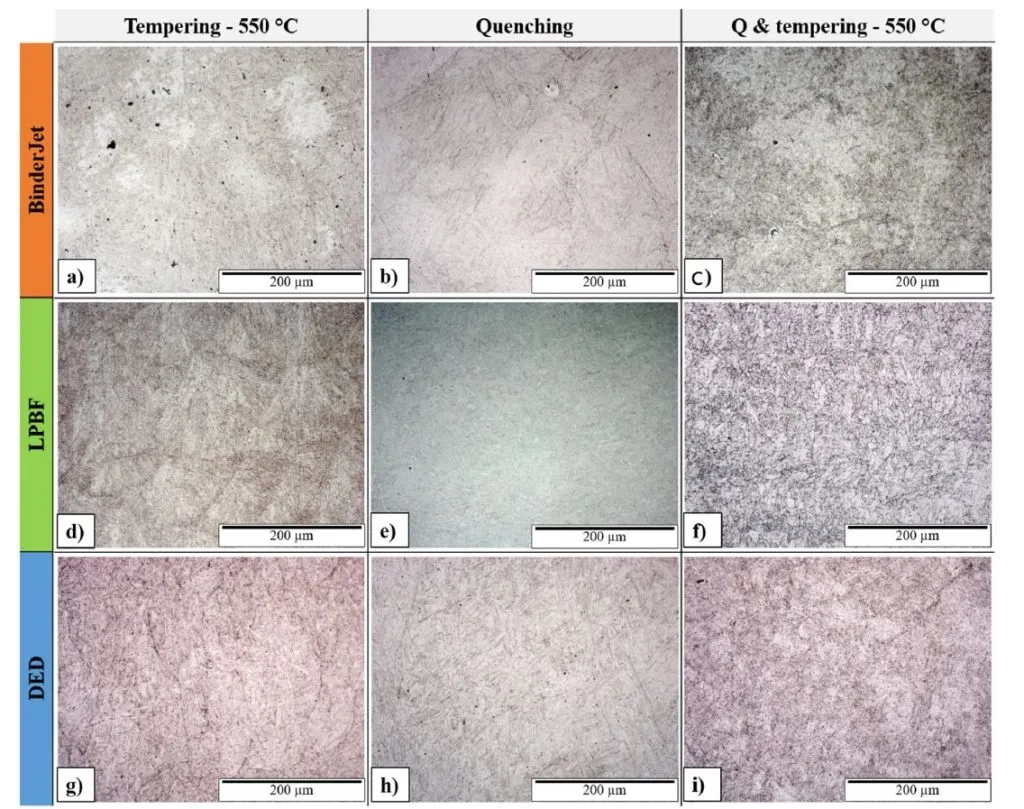

微观结构分析揭示了基于烧结和基于熔化的工艺之间存在明确的分野。

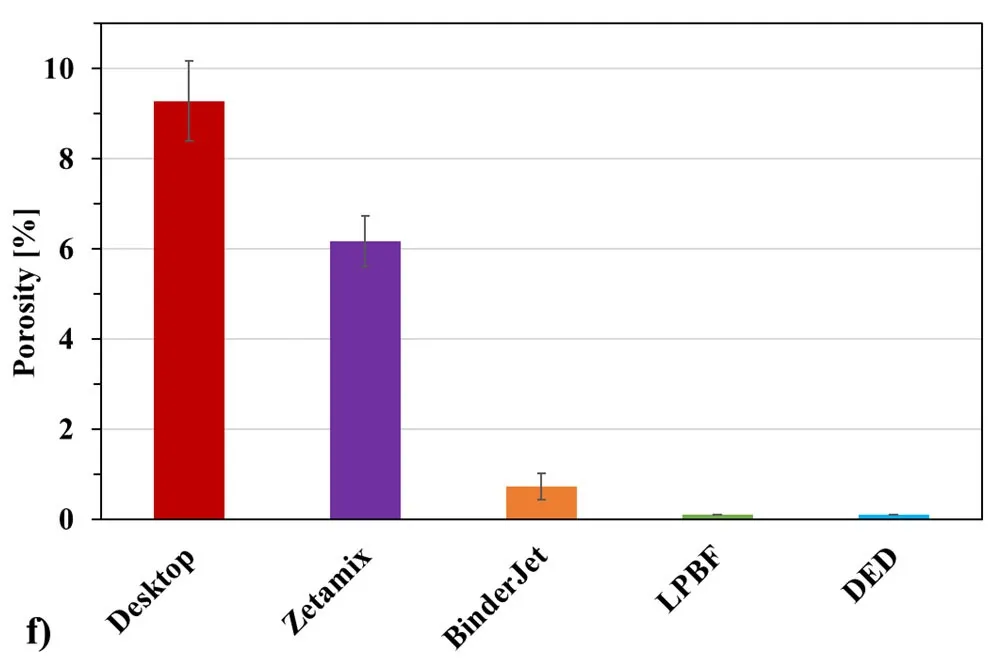

FDMS工艺样品表现出最高的孔隙率,范围约为6%至超过9%。

粘结剂喷射工艺实现了显著更高的密度,孔隙率约为0.7%。

而LPBF和DED工艺生产的零件接近完全致密,孔隙率低于0.1%。

由于其内部缺陷含量高,FDMS样品被排除在进一步的热处理评估之外。

研究人员认为,这个级别的孔隙率会损害硬度测量结果,并增加淬火过程中开裂的风险。

对粘结剂喷射、LPBF和DED样品进行了包括回火、淬火在内的热处理试验。

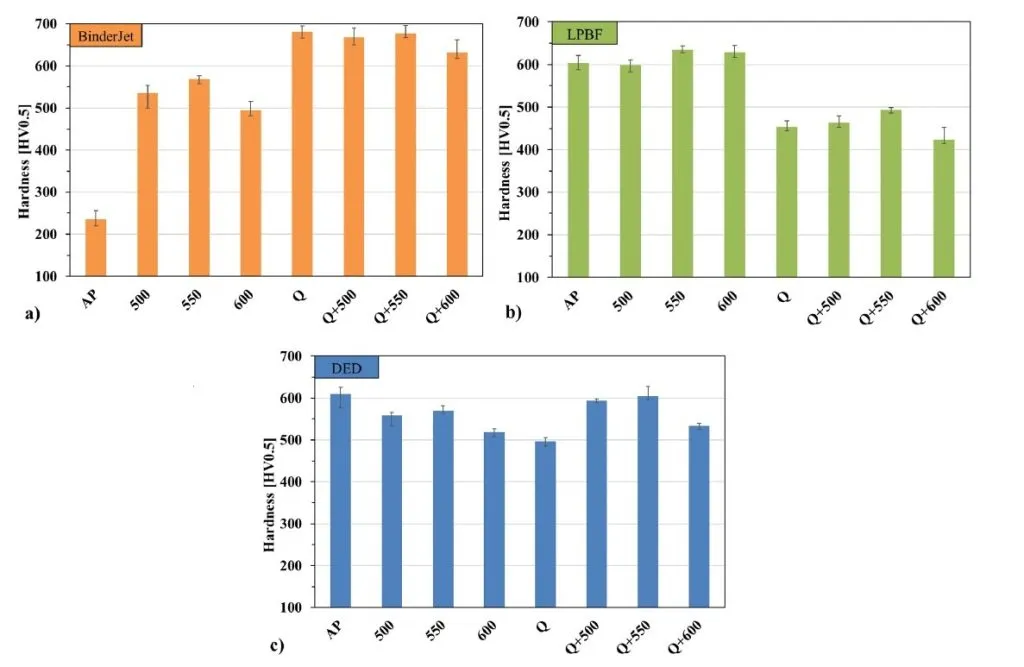

粘结剂喷射样品在打印状态下硬度较低,但对后处理反应强烈,达到了与传统H13相当的硬度。

LPBF样品在打印后直接表现出高硬度,这反映了快速凝固和打印过程中重复的热循环。

DED样品在打印状态下同样表现出高硬度,但对后处理的反应不同。

与DED相关的大尺寸熔池和较慢的冷却速率导致了广泛的在线回火,限制了额外热处理带来的益处。

基于微观结构、硬度发展、沉积速率以及精度和设备成本等因素,作者得出结论:没有一种单一的增材制造方法对H13工具是普遍最优的。

研究表明,LPBF是要求接近理论密度和稳定机械性能的高精度工具的最合适选择。

DED被强调为大型工具、修复以及高沉积速率需求优于表面光洁度要求的应用的有力候选者。

粘结剂喷射被视为高精度、小批量生产的可行途径,前提是生产量能够证明其较高的系统成本是合理的。

FDMS虽然是最易于获取和成本最低的选择,但研究发现它仅适用于可以容忍较低密度和较弱机械性能的应用。

研究表明,对于H13这类高性能工具钢,增材制造的结果既取决于材料化学性质,也取决于工艺热历史。

虽然基于烧结的方法提高了可获得性,但要实现功能性工具所期望的密度和机械完整性,则需依赖LPBF和DED这类基于熔化的工艺。

2026-02-04 20:17

点赞

点赞

反对

反对

收藏

收藏

分享

分享

发布内容

发布内容

京公网安备11010802046387号

京公网安备11010802046387号